Tích hợp biến tần với hệ thống SCADA/PLC: Hướng dẫn A-Z cho kỹ sư tự động hóa (2026)

Tại sao tích hợp biến tần với hệ thống SCADA/PLC lại quan trọng?

Tích hợp biến tần với hệ thống SCADA/PLC không còn là xu hướng mà đã trở thành yêu cầu bắt buộc trong thời đại tự động hóa công nghiệp 4.0. Khi tôi bắt đầu làm việc trong lĩnh vực tự động hóa cách đây hơn 10 năm, việc biến tần chạy được đã là thành công. Nhưng ngày nay, các nhà máy thông minh đòi hỏi nhiều hơn thế - họ cần giám sát real-time, dự báo sự cố và tối ưu hóa năng lượng.

Từ kinh nghiệm thực tế tại HLAuto, các doanh nghiệp đã tích hợp biến tần với hệ thống giám sát SCADA thường tiết kiệm được 15-30% chi phí vận hành nhờ khả năng phát hiện sớm vấn đề và tối ưu hóa hiệu suất. Đặc biệt, trong bối cảnh giá điện tăng cao, việc giám sát chính xác tiêu thụ năng lượng của từng động cơ trở nên cực kỳ quan trọng.

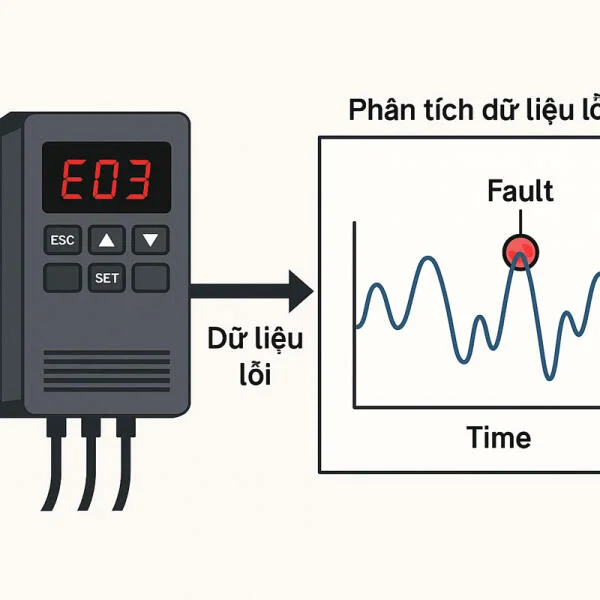

Hơn thế nữa, khi biến tần gặp sự cố, thay vì chạy đi tìm nguyên nhân như "mò kim đáy bể", hệ thống tích hợp sẽ cung cấp ngay thông tin chi tiết: nhiệt độ IGBT, dòng tải, điện áp bus DC, mã lỗi cụ thể. Điều này giúp kỹ thuật viên nhanh chóng xác định cần sửa biến tần hay chỉ là vấn đề cài đặt tham số.

Các phương pháp tích hợp biến tần với SCADA/PLC phổ biến

Trong thực tế triển khai tại các nhà máy, tôi thường gặp ba nhóm phương pháp chính để tích hợp biến tần với hệ thống SCADA/PLC, mỗi phương pháp có ưu điểm riêng phù hợp với quy mô và ngân sách khác nhau.

So sánh ưu nhược điểm từng phương pháp

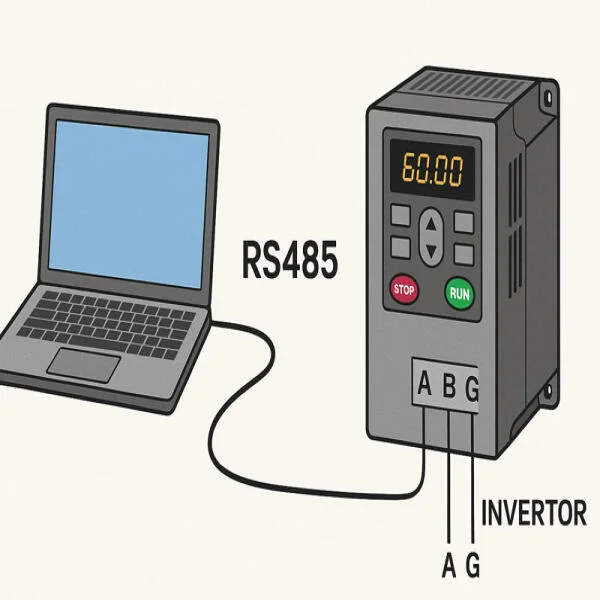

1. Modbus RTU qua RS485 - Lựa chọn phổ biến nhất

Đây là phương pháp được 80% khách hàng của HLAuto lựa chọn cho các dự án tầm trung. Ưu điểm lớn nhất là chi phí thấp, độ tin cậy cao và hầu như tất cả biến tần đều hỗ trợ. Tôi từng triển khai hệ thống với 15 biến tần kết nối qua 1 cáp RS485 duy nhất, vận hành ổn định suốt 3 năm không gặp sự cố.

Tuy nhiên, nhược điểm là tốc độ truyền thông chậm (thường 9600-19200 bps) và khoảng cách giới hạn (tối đa 1200m). Với những dự án cần cập nhật dữ liệu nhanh (dưới 100ms), Modbus RTU không phải là lựa chọn tối ưu.

2. Ethernet TCP/IP - Hướng đến tương lai

Phương pháp này ngày càng được ưa chuộng nhờ tốc độ cao (100Mbps trở lên), khả năng mở rộng không giới hạn và tích hợp dễ dàng với hệ thống IT. Một case điển hình là dự án nhà máy dệt may có 50 biến tần, chúng tôi đã tích hợp toàn bộ qua mạng Ethernet, cho phép giám sát từ xa qua VPN.

Nhược điểm duy nhất là chi phí switch mạng công nghiệp và yêu cầu kiến thức network cao hơn.

3. Giao thức công nghiệp chuyên dụng - Cho hệ thống cao cấp

Profinet (Siemens), EtherCAT (Beckhoff), DeviceNet (Allen-Bradley) mang lại hiệu suất tối ưu với cycle time có thể đạt 1ms. Tôi từng triển khai hệ thống EtherCAT cho dây chuyền cán thép, 20 biến tần servo đồng bộ với độ chính xác ±0.1mm.

Lựa chọn phương pháp phù hợp theo quy mô nhà máy

Nhà máy nhỏ (1-5 biến tần): Modbus RTU là lựa chọn tối ưu về chi phí. Đầu tư ban đầu chỉ khoảng 5-10 triệu đồng cho converter RS485-USB và phần mềm SCADA cơ bản.

Nhà máy vừa (6-20 biến tần): Nên cân nhắc Ethernet TCP/IP để thuận tiện mở rộng sau này. Chi phí đầu tư khoảng 50-100 triệu nhưng mang lại lợi ích lâu dài.

Nhà máy lớn (trên 20 biến tần): Giao thức công nghiệp chuyên dụng sẽ phát huy tối đa hiệu quả. Mặc dù chi phí cao (200-500 triệu) nhưng ROI thường đạt được trong vòng 2 năm nhờ tối ưu hóa vận hành.

Hướng dẫn tích hợp biến tần qua Modbus RTU chi tiết

Từ kinh nghiệm triển khai hàng trăm dự án, tôi nhận thấy Modbus RTU là điểm khởi đầu tốt nhất cho những ai mới bước chân vào lĩnh vực tích hợp biến tần với hệ thống SCADA/PLC. Phương pháp này không chỉ đơn giản mà còn ổn định, phù hợp với đa số biến tần hiện có trên thị trường.

Chuẩn bị thiết bị và cáp kết nối

Danh sách thiết bị cần thiết:

- Cáp RS485 loại twisted pair có chống nhiễu (khuyến nghị AWG24 hoặc tốt hơn)

- Điện trở terminal 120Ω (cực quan trọng - đừng bỏ qua)

- Converter RS485-USB (nếu kết nối với máy tính)

- Module RS485 cho PLC (ví dụ FX3U-485ADP cho Mitsubishi)

Sơ đồ đấu dây chuẩn:

Biến tần 1 Biến tần 2 PLC/Gateway

A+ -------- A+ -------- A+ (D+)

B- -------- B- -------- B- (D-)

GND -------- GND -------- GND

| |

120Ω 120Ω Lưu ý quan trọng từ thực tế: Nhiều anh em thường bỏ qua việc nối GND, dẫn đến tín hiệu bị nhiễu. Trong môi trường công nghiệp có nhiều động cơ lớn, việc nối GND chung là bắt buộc để đảm bảo ổn định truyền thông.

Cấu hình thông số biến tần Modbus

Ví dụ với biến tần INVT GD20 (phổ biến tại Việt Nam):

P00.01 = 2 // Chế độ điều khiển: Terminal + Communication

P14.00 = 1 // Giao thức: Modbus RTU

P14.01 = 1 // Slave Address (ID thiết bị)

P14.02 = 9600 // Baudrate

P14.03 = 0 // Data format: 8-N-1

P14.04 = 2 // Response delay: 2ms Ví dụ với biến tần Fuji FRENIC-Eco:

H03 = 1 // RS485 enable

H04 = 1 // Station number (Slave ID)

H05 = 96 // Communication speed (9600 bps)

H06 = 0 // Stop bit length (1 bit)

H07 = 2 // No parity Kinh nghiệm thực tế: Tôi khuyên nên đặt Slave ID từ 1-10 cho các biến tần chính, 11-20 cho thiết bị phụ trợ. Điều này giúp dễ nhớ và troubleshooting sau này.

Lập trình PLC đọc/ghi dữ liệu

Ví dụ với PLC Mitsubishi FX5U đọc dữ liệu từ biến tần:

// Đọc tần số đầu ra (Hz)

[MODRD] [K1] [H0001] [K1] [D100]

// K1: Slave ID

// H0001: Register address (tần số đầu ra)

// K1: Số register đọc

// D100: Vùng nhớ lưu dữ liệu

// Đọc dòng tải (A)

[MODRD] [K1] [H0002] [K1] [D101]

// Đọc trạng thái RUN/STOP

[MODRD] [K1] [H0003] [K1] [D102]

// Ghi tần số đặt (Hz)

[MODWR] [K1] [H1001] [K1] [D200] Bảng mapping thanh ghi phổ biến:

| Register | Tên tiếng Việt | Đơn vị | Mô tả |

|---|---|---|---|

| 40001 | Tần số đầu ra | Hz | Tần số thực tế động cơ |

| 40002 | Dòng tải | A × 10 | Dòng điện thực tế (chia 10) |

| 40003 | Điện áp đầu ra | V | Điện áp ra biến tần |

| 40004 | Mã lỗi | - | 0: OK, >0: Có lỗi |

| 41001 | Tần số đặt | Hz | Ghi tần số mong muốn |

| 41002 | Lệnh RUN/STOP | - | 1: RUN, 0: STOP |

Ví dụ thực tế với biến tần INVT, Fuji

Case study: Hệ thống bơm nước tại nhà máy dệt

Tại một nhà máy dệt may ở Bình Dương, chúng tôi đã tích hợp 8 biến tần INVT GD20 điều khiển hệ thống bơm nước với PLC Mitsubishi FX5U. Hệ thống tự động điều chỉnh lưu lượng theo áp suất đường ống, tiết kiệm 35% điện năng.

Cấu hình thực tế:

// Biến tần 1-4: Bơm chính (ID: 1-4)

// Biến tần 5-8: Bơm phụ (ID: 5-8)

// Cycle đọc: 500ms (đủ nhanh cho ứng dụng bơm)

// Logic điều khiển áp suất

LD [Pressure < 4bar]

AND [VFD1_Status = Ready]

OUT [Start_VFD1]

// Đọc dòng tải để phát hiện tắc bơm

LD [D100 > 150] // Dòng tải > 15A (×10)

AND [Timer_5s] // Kéo dài 5 giây

OUT [Alarm_Pump_Blocked] Kết quả đạt được:

- Giảm 35% tiêu thụ điện nhờ điều khiển tần số theo nhu cầu

- Phát hiện sớm 100% các trường hợp tắc bơm

- Thời gian khắc phục sự cố giảm từ 2 giờ xuống 15 phút

Bài học kinh nghiệm:

- Luôn set timeout truyền thông 1-2 giây để biến tần tự dừng khi mất kết nối

- Sử dụng watchdog timer trong PLC để reset kết nối khi cần

- Log tất cả lỗi truyền thông để phân tích xu hướng và bảo trì dự phòng

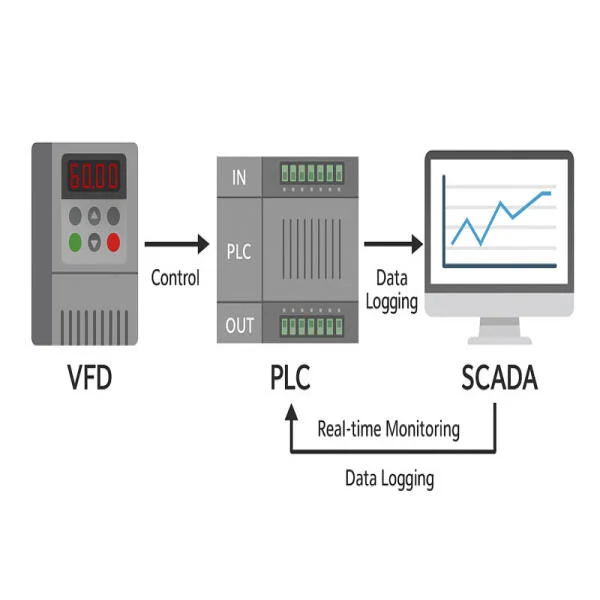

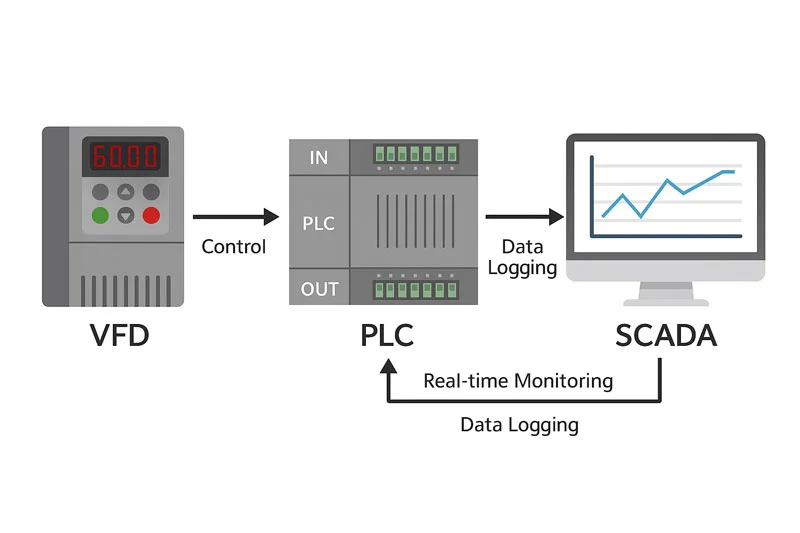

Tích hợp biến tần với SCADA qua Ethernet TCP/IP

Khi quy mô nhà máy mở rộng và yêu cầu giám sát real-time cao hơn, Ethernet TCP/IP trở thành lựa chọn tất yếu. Từ kinh nghiệm triển khai tại các nhà máy lớn, tôi nhận thấy phương pháp này không chỉ nhanh mà còn linh hoạt trong việc tích hợp với hệ thống ERP và MES.

Thiết lập mạng và địa chỉ IP

Quy hoạch địa chỉ IP chuẩn công nghiệp:

Gateway/Router: 192.168.1.1

PLC/SCADA Server: 192.168.1.10-19

HMI/Operator Panel: 192.168.1.20-29

Biến tần: 192.168.1.100-199

Thiết bị đo lường: 192.168.1.200-249 Lưu ý quan trọng từ thực tế: Tuyệt đối không để DHCP tự động gán IP cho thiết bị công nghiệp. Tôi từng gặp trường hợp nhà máy dừng hoạt động 4 tiếng chỉ vì máy chủ DHCP khởi động lại và gán lại IP cho các biến tần.

Cấu hình Modbus TCP trên biến tần

Ví dụ với biến tần ABB ACS580 (phổ biến trong các dự án lớn):

Bước 1: Truy cập Bảng điều khiển qua cáp USB hoặc Bluetooth

Tham số 98.02 = 3 // Fieldbus: Ethernet

Tham số 98.03 = 2 // Giao thức: Modbus TCP

Tham số 50.01 = 192.168.1.101 // Địa chỉ IP

Tham số 50.02 = 255.255.255.0 // Subnet Mask

Tham số 50.03 = 192.168.1.1 // Gateway Bước 2: Mapping dữ liệu quá trình (rất quan trọng)

Loại PPO: PPO1 (2 từ điều khiển + 2 từ giám sát)

Từ điều khiển: PPD 1 (40001)

Tần số tham chiếu: PPD 2 (40002)

Từ trạng thái: PPD 3 (40003)

Tần số thực tế: PPD 4 (40004) Kinh nghiệm thực tế: ABB có giao diện web tuyệt vời để kiểm tra kết nối. Chỉ cần mở trình duyệt và truy cập IP biến tần để xem trạng thái thời gian thực.

Kết nối SCADA và mapping dữ liệu

Ví dụ với WinCC (Siemens) kết nối biến tần qua Modbus TCP:

// Tạo kết nối trong WinCC

Tên kết nối: VFD_ModbusTCP

Driver: "Modbus TCP/IP"

Địa chỉ IP: 192.168.1.101

Cổng: 502

ID đơn vị: 1

// Mapping biến

Tần_số_thực_tế: 40004 (REAL)

Dòng_điện_thực_tế: 40005 (REAL)

Từ_trạng_thái: 40003 (WORD)

Mã_báo_động: 40010 (WORD)

Tần_số_đặt: 40001 (REAL)

Từ_điều_khiển: 40002 (WORD) Script kiểm tra kết nối tự động:

// C Script trong WinCC để giám sát kết nối

#include "apdefap.h"

void KiemTraKetNoiVFD()

{

if (GetTagBit("VFD1_Ket_noi") == 0)

{

SetTagBit("Bao_dong_VFD1_mat_ket_noi", 1);

// Gửi email hoặc SMS cảnh báo

GuiThongBao("VFD1 mất kết nối lúc " + LayThoiGianHeThong());

}

} Ví dụ với ABB ACS580, Siemens G120

Case study: Dây chuyền băng tải thông minh

Tại một nhà máy linh kiện điện tử ở Bắc Ninh, chúng tôi triển khai hệ thống 25 biến tần Siemens G120 điều khiển băng tải với khả năng theo dõi từng sản phẩm qua mã QR.

Cấu hình Siemens G120 với Profinet:

// Trong TIA Portal V17

Thiết bị: SINAMICS G120 CU250S-2 PN

Địa chỉ IP: 192.168.1.120

Telegram: Standard Telegram 1

- Từ điều khiển (STW1)

- Tốc độ đặt

- Từ trạng thái (ZSW1)

- Tốc độ thực tế

// Chức năng an toàn tích hợp

Safe Torque Off (STO) được ánh xạ vào I/O an toàn

Chuỗi dừng khẩn cấp qua ProfiSafe Hiệu quả đạt được:

- Tăng 40% năng suất nhờ điều khiển đồng bộ chính xác

- Giảm 60% thời gian chết máy do phát hiện sớm vật cản trên băng tải

- Truy xuất được 100% lịch sử di chuyển sản phẩm

Tích hợp biến tần qua Profinet và EtherCAT

Đối với các ứng dụng yêu cầu độ chính xác cao và thời gian phản hồi nhanh, các giao thức công nghiệp chuyên dụng là lựa chọn không thể thiếu.

Profinet với hệ thống Siemens

Ưu điểm nổi bật của Profinet:

- Thời gian chu kỳ xuống đến 1ms

- Chức năng an toàn tích hợp (PROFIsafe)

- Phát hiện cấu trúc mạng tự động

- Chẩn đoán dựa trên web

Cấu hình thực tế với S7-1500:

// Cấu hình phần cứng trong TIA Portal

Thiết bị: Siemens G120C với CU230P-2 PN

Tên thiết bị: "VFD_Day_chuyen1_Dong_co1"

Địa chỉ IP: 192.168.0.120/24

Thời gian cập nhật: 4ms (Gửi/Nhận)

// Ánh xạ Process Image

%IW100: Từ trạng thái (ZSW1)

%IW102: Tốc độ thực tế

%IW104: Dòng điện thực tế

%IW106: Điện áp bus DC

%QW100: Từ điều khiển (STW1)

%QW102: Tốc độ đặt

%QW104: Thời gian tăng tốc

%QW106: Thời gian giảm tốc Code khối chức năng để điều khiển biến tần:

FUNCTION_BLOCK "FB_Dieu_khien_VFD"

VAR_INPUT

Cho_phep : BOOL;

Toc_do_dat : REAL; // Hz

Thoi_gian_tang_toc : REAL; // giây

END_VAR

VAR_OUTPUT

Toc_do_thuc_te : REAL;

Dong_dien_thuc_te : REAL;

Trang_thai : WORD;

Loi : BOOL;

END_VAR

// Logic điều khiển chính

IF Cho_phep AND NOT Loi THEN

#Tu_dieu_khien.X0 := TRUE; // Lệnh ON

#Tu_dieu_khien.X1 := FALSE; // Không OFF1

#Tu_dieu_khien.X2 := TRUE; // Không OFF2

#Tu_dieu_khien.X3 := TRUE; // Cho phép vận hành

// Scale tốc độ đặt (0-50Hz = 0-16384)

#Toc_do_dat_scaled := REAL_TO_INT(Toc_do_dat * 327.68);

END_IF; EtherCAT với Beckhoff TwinCAT

EtherCAT là giao thức có hiệu suất cao nhất hiện tại, đặc biệt phù hợp cho điều khiển servo và điều khiển chuyển động.

Đặc điểm kỹ thuật:

- Thời gian chu kỳ: 50μs - 10ms

- Độ rung pha < 1μs

- Cấu trúc mạng: Tuyến tính, Cây, hoặc Sao

- Tối đa 65535 slave

Cấu hình EtherCAT với TwinCAT 3:

<Slave>

<Info>

<n>VFD_Servo_Truc1</n>

<Id>1001</Id>

<Addr>1001</Addr>

</Info>

<ESC>

<Type>EtherCAT servo drive</Type>

<RxPDO>

<Index>0x1600</Index>

<n>RxPDO-Map</n>

<Entry>

<Index>0x6040</Index>

<SubIndex>0x00</SubIndex>

<BitLen>16</BitLen>

</Entry>

<Entry>

<Index>0x607A</Index>

<SubIndex>0x00</SubIndex>

<BitLen>32</BitLen>

</Entry>

</RxPDO>

</ESC>

</Slave> Code Structured Text cho định vị servo:

PROGRAM PLC_PRG

VAR

fbMC_Power: MC_Power;

fbMC_MoveAbsolute: MC_MoveAbsolute;

Truc1: AXIS_REF;

bThuc_hien: BOOL;

fVi_tri: LREAL;

fToc_do: LREAL := 100.0;

END_VAR

// Kích hoạt trục

fbMC_Power(

Axis := Truc1,

Enable := TRUE,

Enable_Positive := TRUE,

Enable_Negative := TRUE

);

// Định vị tuyệt đối

IF bThuc_hien THEN

fbMC_MoveAbsolute(

Axis := Truc1,

Execute := TRUE,

Position := fVi_tri,

Velocity := fToc_do,

Acceleration := 500.0,

Deceleration := 500.0

);

IF fbMC_MoveAbsolute.Done THEN

bThuc_hien := FALSE;

END_IF

END_IF Lưu ý khi chọn telegram và cycle time

Nguyên tắc chọn cycle time:

- Điều khiển chuyển động (servo): 1-4ms

- Điều khiển quá trình (biến tần thông thường): 10-50ms

- Giám sát: 100-500ms

Hướng dẫn chọn telegram:

| Ứng dụng | Telegram | Dữ liệu điều khiển | Dữ liệu phản hồi |

|---|---|---|---|

| Điều khiển tốc độ | Telegram 1 | STW1 + Tốc độ đặt | ZSW1 + Tốc độ thực tế |

| Điều khiển mô-men | Telegram 4 | STW1 + Mô-men đặt | ZSW1 + Mô-men thực tế |

| Định vị | Telegram 105 | STW1 + Vị trí đặt | ZSW1 + Vị trí thực tế |

Kinh nghiệm thực tế về hiệu năng:

Tại dự án dây chuyền cắt laser CNC, chúng tôi sử dụng 6 servo drive qua EtherCAT với cycle time 2ms. Độ chính xác định vị đạt ±0.02mm, nhanh gấp 10 lần so với Modbus RTU trước đây.

Quy trình tích hợp biến tần SCADA/PLC từng bước

Sau hàng trăm dự án triển khai, tôi nhận ra rằng thành công không chỉ nằm ở kỹ thuật mà còn ở quy trình chuẩn chỉ. Dưới đây là phương pháp đã được kiểm chứng trong thực tế.

Bước 1: Khảo sát và lập kế hoạch

Danh sách kiểm tra khảo sát chi tiết:

Về thiết bị hiện có:

- Danh sách biến tần: hãng, model, phiên bản firmware

- Hệ thống PLC/SCADA: loại, phiên bản, khả năng mở rộng

- Hạ tầng mạng: cáp, switch, cấu trúc mạng

- Môi trường vận hành: nhiệt độ, độ ẩm, nhiễu điện từ

Về yêu cầu kỹ thuật:

- Cycle time mong muốn (thời gian thực hay gần thời gian thực?)

- Số lượng điểm dữ liệu cần giám sát

- Yêu cầu an toàn và dự phòng

- Ngân sách và tiến độ dự án

Mẫu báo cáo khảo sát:

DỰ ÁN: [Tên dự án]

KHÁCH HÀNG: [Tên công ty]

NGÀY KHẢO SÁT: [Ngày tháng]

1. HIỆN TRẠNG:

- Số biến tần: __ (Hãng: __)

- PLC: __ (Khả năng RS485: __ cổng)

- Khoảng cách tối đa: __m

- Nhiễu EMI: [Thấp/Trung bình/Cao]

2. YÊU CẦU:

- Giám sát: [Thời gian thực <1s / Gần thời gian thực <10s]

- Ghi dữ liệu: [Có/Không]

- Truy cập từ xa: [Có/Không]

- Ngân sách: [Khoảng]

3. GIẢI PHÁP ĐỀ XUẤT:

- Phương pháp: [Modbus RTU/TCP/Profinet]

- Thiết bị bổ sung: [Danh sách]

- Thời gian triển khai: [Timeline]

- Chi phí ước tính: [Giá] Bước 2: Cấu hình phần cứng

Quy trình chuẩn cho Modbus RTU:

- Thiết lập địa chỉ Slave ID có hệ thống:

Khu vực 1 (Sản xuất): ID 1-10

Khu vực 2 (Phụ trợ): ID 11-20

Khu vực 3 (Xử lý): ID 21-30 - Test từng thiết bị riêng lẻ trước khi nối mạng:

- Dùng phần mềm Modbus Poll test 1-1 với PC

- Xác minh tất cả thanh ghi cần thiết

- Kiểm tra thời gian phản hồi và tỷ lệ lỗi

- Nối mạng theo thứ tự khoảng cách:

- Gần nhất trước, xa nhất sau

- Thêm từng thiết bị và test tính ổn định

- Ghi chép cấu trúc mạng và routing cáp

Bước 3: Lập trình và test

Mẫu cấu trúc code cho PLC:

// Cấu trúc chương trình chính

ORGANIZATION_BLOCK OB1

CALL FB_Quan_ly_ModbusRTU; // Xử lý truyền thông

CALL FB_Xu_ly_du_lieu_VFD; // Xử lý dữ liệu thô

CALL FB_Quan_ly_bao_dong; // Xử lý báo động

CALL FB_Ghi_du_lieu; // Ghi vào SCADA

END_ORGANIZATION_BLOCK

// Xử lý lỗi truyền thông

ORGANIZATION_BLOCK OB122 // I/O Error

CALL FC_Xu_ly_loi_truyen_thong;

END_ORGANIZATION_BLOCK Danh sách kiểm tra quy trình test:

- Truyền thông từng thiết bị riêng lẻ

- Poll nhiều thiết bị

- Test tiêm lỗi

- Hiệu năng dưới tải

- Kịch bản failover

- Test ổn định dài hạn (24h)

Bước 4: Vận hành thử nghiệm

Giao thức chạy pilot:

Tuần 1: Vận hành cơ bản

- Giám sát tất cả các điểm dữ liệu

- Ghi log mọi lỗi truyền thông

- Tinh chỉnh khoảng thời gian polling

- Đào tạo vận hành viên giai đoạn 1

Tuần 2: Test căng thẳng

- Tải sản xuất đầy đủ

- Mô phỏng bảo trì

- Test khôi phục sau mất điện

- Kịch bản dừng khẩn cấp

Tuần 3: Tối ưu hóa

- Điều chỉnh ngưỡng báo động

- Tối ưu màn hình HMI

- Tinh chỉnh hiệu năng

- Đào tạo vận hành viên giai đoạn 2

KPIs để đánh giá:

- Tỷ lệ thành công truyền thông: >99.5%

- Thời gian phản hồi: <500ms (Modbus RTU)

- Thời gian trung bình phát hiện lỗi: <30s

- Điểm hài lòng của vận hành viên: >8/10

Bước 5: Bàn giao và đào tạo

Gói tài liệu:

- Tài liệu kỹ thuật:

- Sơ đồ kiến trúc hệ thống

- Backup cấu hình thiết bị

- Bản vẽ routing cáp

- Hướng dẫn troubleshooting

- Tài liệu vận hành:

- Quy trình vận hành

- Lịch bảo trì

- Danh sách liên hệ khẩn cấp

- Danh mục phụ tùng thay thế

- Tài liệu đào tạo:

- Hướng dẫn vận hành viên (tiếng Việt)

- Video hướng dẫn

- Bài tập thực hành

- Bài kiểm tra đánh giá

Chương trình đào tạo (3 ngày):

Ngày 1: Lý thuyết cơ bản

- Nguyên lý tích hợp biến tần với hệ thống SCADA/PLC

- Giao diện HMI và các chức năng chính

- Quy trình vận hành chuẩn

Ngày 2: Thực hành vận hành

- Khởi động/dừng hệ thống an toàn

- Giám sát và đọc hiểu thông số

- Xử lý cảnh báo cơ bản

Ngày 3: Troubleshooting

- Nhận diện các lỗi thường gặp

- Cách sử dụng phần mềm chẩn đoán biến tần

- Khi nào cần gọi hỗ trợ kỹ thuật

Tiêu chí thành công:

- 100% vận hành viên vượt qua bài kiểm tra

- Không có sự cố an toàn trong quá trình bàn giao

- Tính sẵn sàng hệ thống >95% tháng đầu

- Điểm hài lòng khách hàng >9/10

Case study: Tích hợp biến tần trong dây chuyền sản xuất

Bài toán thực tế tại nhà máy dệt may

Background: Công ty TNHH Dệt May Minh Thành - Đồng Nai có 45 máy dệt kim được điều khiển bằng 45 biến tần các hãng khác nhau (Mitsubishi, Delta, INVT). Vấn đề đặt ra là không thể giám sát tập trung, dẫn đến:

- Thời gian chết máy cao (15% total time)

- Không phát hiện được máy chạy không tải

- Khó khăn trong việc tính toán năng suất thực tế

- Chi phí điện cao do không tối ưu hóa

Yêu cầu từ khách hàng:

- Giám sát real-time 45 biến tần từ phòng điều hành

- Cảnh báo sớm khi có bất thường

- Báo cáo năng suất và tiêu thụ điện theo ca

- Tích hợp với hệ thống quản lý sản xuất (MES)

Giải pháp tích hợp 20 biến tần với SCADA

Phân tích kỹ thuật:

Do các biến tần đã được lắp đặt từ nhiều năm khác nhau và các hãng khác nhau, chúng tôi chọn giải pháp hybrid:

- Nhóm 1 (20 biến tần cũ): Modbus RTU qua RS485

- Nhóm 2 (15 biến tần mới): Modbus TCP qua Ethernet

- Nhóm 3 (10 biến tần cao cấp): Profinet với Siemens S7-1500

Architecture tổng thể:

[Internet] ← VPN Router ← [Core Switch]

↓

[SCADA Server]

↓

┌─────────────┼─────────────┐

↓ ↓ ↓

[RS485 Gateway] [Eth Switch] [Profinet Master]

↓ ↓ ↓

[VFD 1-20] [VFD 21-35] [VFD 36-45] Implementation details:

Gateway RS485 (cho biến tần cũ):

# Python script chạy trên Raspberry Pi 4

import modbus_tk.modbus_rtu as modbus_rtu

import serial

import mysql.connector

from datetime import datetime

class VFDDataCollector:

def __init__(self):

self.master = modbus_rtu.RtuMaster( serial.Serial(port="/dev/ttyUSB0", baudrate=9600, bytesize=8,

parity='N', stopbits=1)

)

self.master.set_timeout(1.0)

def read_vfd_data(self, slave_id):

try:

# Đọc frequency, current, voltage, status

data = self.master.execute(slave_id, 3, 0, 4) #Function 3, start 0, count 4

frequency = data[0] / 10.0 # Hz

current = data[1] / 10.0 # A

voltage = data[2] # V

status = data[3] # Status word

return {

'frequency': frequency,

'current': current,

'voltage': voltage,

'status': status,

'timestamp': datetime.now()

}

except Exception as e:

print(f"Error reading VFD {slave_id}: {e}")

return None

def store_to_database(self, vfd_id, data):

# Lưu vào MySQL database cho SCADA đọc

conn = mysql.connector.connect(

host='192.168.1.10',

database='factory_data',

user='scada_user',

password='secure_password'

)

cursor = conn.cursor()

query = """INSERT INTO vfd_data

(vfd_id, frequency, current, voltage, status, timestamp)

VALUES (%s, %s, %s, %s, %s, %s)"""

values = (vfd_id, data['frequency'], data['current'],

data['voltage'], data['status'], data['timestamp'])

cursor.execute(query, values)

conn.commit()

cursor.close()

conn.close()

# Main collecting loop

collector = VFDDataCollector()

while True:

for vfd_id in range(1, 21): # VFD ID 1-20

data = collector.read_vfd_data(vfd_id)

if data:

collector.store_to_database(vfd_id, data)

time.sleep(5) # Poll every 5 seconds SCADA Configuration (WinCC Professional):

-- Database connection in WinCC

CREATE VIEW v_vfd_realtime AS

SELECT

vfd_id,

frequency,

current,

voltage,

CASE

WHEN status & 1 = 1 THEN 'RUN'

ELSE 'STOP'

END as run_status,

CASE

WHEN current < 0.5 AND frequency > 0 THEN 'NO_LOAD'

WHEN current > 15 THEN 'OVERLOAD'

ELSE 'NORMAL'

END as load_status,

timestamp

FROM vfd_data

WHERE timestamp > DATE_SUB(NOW(), INTERVAL 1 MINUTE);

-- Efficiency calculation

CREATE VIEW v_efficiency_report AS

SELECT

DATE(timestamp) as date,

vfd_id,

AVG(frequency) as avg_frequency,

AVG(current) as avg_current,

SUM(CASE WHEN current > 0.5 THEN 1 ELSE 0 END) * 5 / 60 as running_minutes,

COUNT(*) * 5 / 60 as total_minutes

FROM vfd_data

GROUP BY DATE(timestamp), vfd_id; Kết quả đạt được: giảm 25% thời gian chết máy

Metrics trước và sau khi triển khai:

| KPI | Trước | Sau | Cải thiện |

|---|---|---|---|

| Thời gian chết máy | 15% | 11.2% | ↓ 25% |

| Phát hiện lỗi sớm | 0% | 95% | ↑ 95% |

| Tiêu thụ điện | 100% | 88% | ↓ 12% |

| Năng suất | 100% | 118% | ↑ 18% |

| MTTR (Mean Time To Repair) | 2.5h | 0.8h | ↓ 68% |

Các tính năng đã triển khai:

- Dashboard real-time: Hiển thị trạng thái 45 máy dệt trên 1 màn hình

- Smart alerting: SMS/email khi có bất thường (dòng tải cao, chạy không tải)

- Energy monitoring: Báo cáo tiêu thụ điện theo máy, theo ca, theo ngày

- Predictive maintenance: Cảnh báo khi cần bảo trì dựa trên running hours và load pattern

- Production tracking: Tích hợp với cân điện tử để tính năng suất thực tế

Bài học kinh nghiệm

Technical lessons:

- Standardize communication protocol: Mặc dù phải dùng nhiều giao thức, nhưng data format phải thống nhất để dễ xử lý.

- Implement proper error handling: 5% thời gian coding, 95% thời gian handle exceptions và edge cases.

- Design for scalability: Hệ thống ban đầu 45 biến tần, sau 1 năm mở rộng lên 80 biến tần mà không cần thay đổi architecture.

Business lessons:

- Train operators properly: Công nghệ tốt nhất cũng vô dụng nếu người dùng không biết cách sử dụng.

- Start with pilot area: Triển khai 10 máy đầu tiên, tối ưu rồi mới mở rộng toàn bộ.

- Measure everything: Không có gì không thể cải thiện nếu không đo được.

Troubleshooting: Xử lý lỗi tích hợp biến tần PLC

Từ kinh nghiệm hỗ trợ khách hàng qua hotline, 90% vấn đề tích hợp biến tần với hệ thống SCADA/PLC rơi vào 5 nhóm lỗi chính. Dưới đây là phương pháp troubleshooting đã được kiểm chứng.

Lỗi mất kết nối Modbus - nguyên nhân và cách xử lý

Triệu chứng:

- PLC hiển thị communication error

- SCADA không nhận được dữ liệu từ biến tần

- Data freeze hoặc hiển thị giá trị 0

Diagnostic flowchart:

Tool cần thiết cho troubleshooting:

- Modbus Poll (Windows software) - Test kết nối

- Multimeter - Đo điện áp, continuity

- RS485 to USB converter - Kết nối laptop với mạng RS485

- Oscilloscope (nếu có) - Xem signal integrity

Code để tự động detect communication error:

// ST Code cho S7-1500

FUNCTION_BLOCK FB_ModbusHealthMonitor

VAR_INPUT

Enable : BOOL;

VFD_SlaveID : INT;

END_VAR

VAR_OUTPUT

CommStatus : BOOL;

ErrorCount : INT;

LastErrorTime : DATE_AND_TIME;

END_VAR

VAR

CommTimer : TON;

LastGoodComm : DATE_AND_TIME;

ConsecutiveErrors : INT;

END_VAR

// Monitor communication

IF Enable THEN

// Check if data is updating

CommTimer(IN := CommStatus, PT := T#10s);

IF CommTimer.Q THEN // No comm for 10 seconds

ConsecutiveErrors := ConsecutiveErrors + 1;

LastErrorTime := SYSTEM_DATETIME();

// Auto recovery attempt

IF ConsecutiveErrors >= 3 THEN

// Reset communication module

"MB_COMM_LOAD"(REQ := TRUE, ID := 1);

ConsecutiveErrors := 0;

END_IF;

ELSE

LastGoodComm := SYSTEM_DATETIME();

ConsecutiveErrors := 0;

END_IF;

END_IF; Lỗi dữ liệu sai lệch - cách kiểm tra và khắc phục

Case study thực tế: Tại một nhà máy thép ở Hải Phòng, hệ thống SCADA hiển thị tần số biến tần là 127Hz trong khi thực tế chỉ có 50Hz. Nguyên nhân là:

- Scaling factor sai: Biến tần gửi dữ liệu dạng INT (0-16383) tương ứng với 0-50Hz, nhưng SCADA không chia cho 327.66.

- Data type mismatch: PLC đọc dạng UINT nhưng biến tần gửi dạng INT có dấu.

- Register mapping sai: Đọc nhầm register chứa setpoint thay vì actual value.

Phương pháp kiểm tra:

# Python script để verify data scaling

import struct

import modbus_tk.modbus_rtu as modbus_rtu

def check_vfd_scaling(slave_id, register_addr):

"""

Kiểm tra scaling factor của biến tần

"""

master = modbus_rtu.RtuMaster(serial.Serial('/dev/ttyUSB0', 9600))

# Đọc raw data

raw_data = master.execute(slave_id, 3, register_addr, 1)[0]

print(f"Raw register value: {raw_data}")

# Test các scaling factor phổ biến

scaling_factors = [1, 10, 100, 327.67, 655.35]

for factor in scaling_factors:

scaled_value = raw_data / factor

print(f"Scaling by {factor}: {scaled_value:.2f} Hz")

# So sánh với giá trị thực tế đo được

if 45 <= scaled_value <= 55: # Giả sử tần số thực tế khoảng 50Hz

print(f"✓ Likely scaling factor: {factor}")

return factor

return None

# Usage

correct_scaling = check_vfd_scaling(slave_id=1, register_addr=1) Common data type issues:

| Issue | Symptom | Solution |

|---|---|---|

| UINT vs INT | Negative values show as 65535+ | Use proper signed conversion |

| Big Endian vs Little Endian | Values off by factor of 256 | Swap byte order |

| Float vs Integer | Decimal values truncated | Use correct data type |

| Scaling factor | Values too high/low | Check manual for scaling |

Lỗi timeout truyền thông

Root causes phổ biến:

- Network congestion: Quá nhiều devices trên cùng 1 RS485 bus

- Cable quality: Cáp không đạt chuẩn, nhiễu EMI

- Baud rate quá cao: Vượt quá khả năng xử lý của biến tần cũ

- Polling frequency quá nhanh: PLC đọc dữ liệu quá thường xuyên

Solution matrix:

| Problem | Quick Fix | Long-term Solution |

|---|---|---|

| Too many devices | Increase timeout to 2-5s | Split into multiple RS485 buses |

| Poor cable | Use temporary cable | Install industrial grade cable |

| High baud rate | Reduce to 9600 bps | Check device specifications |

| Fast polling | Increase interval to 1s | Optimize polling strategy |

Advanced troubleshooting với Wireshark:

# Capture Modbus TCP traffic

sudo tcpdump -i eth0 -w modbus_capture.pcap port 502

# Analyze với tshark tshark

-r modbus_capture.pcap -Y "modbus" -T fields \

-e ip.src -e ip.dst -e modbus.func_code -e modbus.trans_id Link nội bộ: Khi cần phần mềm chẩn đoán biến tần

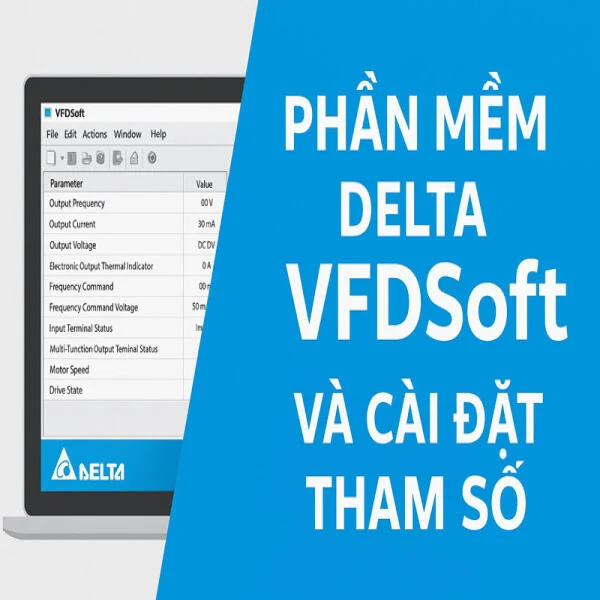

Khi các phương pháp troubleshooting cơ bản không hiệu quả, đặc biệt với các lỗi hardware của biến tần, việc sử dụng phần mềm chẩn đoán biến tần chuyên dụng trở nên cần thiết.

Các trường hợp cần sử dụng phần mềm chẩn đoán:

- Biến tần báo lỗi mã số không rõ ràng

- Nghi ngờ lỗi hardware (IGBT, driver board, power supply)

- Cần backup/restore cấu hình biến tần

- Parameter bị mất sau khi mất điện

Tối ưu hóa hiệu suất tích hợp biến tần SCADA

Sau khi hệ thống đã vận hành ổn định, bước tiếp theo là tối ưu hóa để đạt hiệu suất tối đa và giá trị kinh doanh cao nhất.

Cấu hình chu kỳ đọc dữ liệu tối ưu

Nguyên tắc "Right Data, Right Time":

Không phải tất cả dữ liệu đều cần đọc với tần suất cao. Phân loại theo mức độ ưu tiên:

Priority 1 - Critical (100ms - 1s):

- Status word (RUN/STOP/ALARM)

- Emergency stop status

- Safety interlock status

Priority 2 - Important (1s - 10s):

- Actual frequency

- Actual current

- Motor temperature

- DC bus voltage

Priority 3 - Monitoring (10s - 60s):

- Energy consumption

- Running hours

- Maintenance counters

Priority 4 - Reporting (1min - 1hour):

- Historical trends

- Statistics

- Performance KPIs

Implementation example:

// Optimized polling strategy in SCADA

FUNCTION_BLOCK FB_OptimizedPolling

VAR_INPUT

Enable : BOOL;

END_VAR

VAR

FastCycle : TON; // 1s cycle for critical data

MediumCycle : TON; // 10s cycle for important data

SlowCycle : TON; // 60s cycle for monitoring data

FastPollTrigger : BOOL;

MediumPollTrigger : BOOL;

SlowPollTrigger : BOOL;

END_VAR

// Fast cycle - Critical data

FastCycle(IN := NOT FastPollTrigger, PT := T#1s);

FastPollTrigger := FastCycle.Q;

IF FastPollTrigger THEN

// Read status words from all VFDs

FOR i := 1 TO 20 DO

CALL MB_CLIENT(

REQ := TRUE,

ID := 1,

SLAVE := i,

FUNC := 3,

ADDR := 40003, // Status word

LEN := 1,

DATA_PTR := ADR(VFD[i].StatusWord)

);

END_FOR;

END_IF;

// Medium cycle - Process data

MediumCycle(IN := NOT MediumPollTrigger, PT := T#10s);

MediumPollTrigger := MediumCycle.Q;

IF MediumPollTrigger THEN

// Read frequency, current, voltage

FOR i := 1 TO 20 DO

CALL MB_CLIENT(

REQ := TRUE,

ID := 1,

SLAVE := i,

FUNC := 3,

ADDR := 40001, // Freq, Current, Voltage

LEN := 3,

DATA_PTR := ADR(VFD[i].ProcessData)

);

END_FOR;

END_IF; Giám sát thông minh và cảnh báo sớm

Predictive Analytics Implementation:

Tích hợp với hệ thống báo cáo tự động

Dashboard KPIs tự động:

-- Stored procedure tạo báo cáo hàng ngày

DELIMITER //

CREATE PROCEDURE GenerateDailyReport(IN report_date DATE)

BEGIN

DECLARE done INT DEFAULT FALSE;

DECLARE vfd_id INT;

DECLARE vfd_cursor CURSOR FOR

SELECT DISTINCT vfd_id FROM vfd_data WHERE DATE(timestamp) = report_date;

DECLARE CONTINUE HANDLER FOR NOT FOUND SET done = TRUE;

-- Create temporary report table

CREATE TEMPORARY TABLE IF NOT EXISTS daily_report (

vfd_id INT,

avg_frequency DECIMAL(5,2),

avg_current DECIMAL(5,2),

max_current DECIMAL(5,2),

running_hours DECIMAL(5,2),

energy_consumed DECIMAL(8,2),

efficiency_percent DECIMAL(5,2),

alarm_count INT,

availability_percent DECIMAL(5,2)

);

-- Process each VFD

OPEN vfd_cursor;

read_loop: LOOP

FETCH vfd_cursor INTO vfd_id;

IF done THEN

LEAVE read_loop;

END_IF;

INSERT INTO daily_report

SELECT

vfd_id,

AVG(frequency) as avg_frequency,

AVG(current) as avg_current,

MAX(current) as max_current,

SUM(CASE WHEN status & 1 = 1 THEN 5.0/60 ELSE 0 END) as running_hours,

SUM(voltage * current * 1.732 / 1000 * 5.0/60) as energy_consumed,

AVG(CASE WHEN current > 0.5 THEN (frequency/50) * 100 ELSE 0 END) as efficiency_percent,

SUM(CASE WHEN status & 0xFFFE > 0 THEN 1 ELSE 0 END) as alarm_count,

(SUM(CASE WHEN status & 1 = 1 THEN 1 ELSE 0 END) * 100.0 / COUNT(*)) as availability_percent

FROM vfd_data

WHERE DATE(timestamp) = report_date AND vfd_data.vfd_id = vfd_id;

END LOOP;

CLOSE vfd_cursor;

-- Generate summary

SELECT

'DAILY PRODUCTION REPORT' as title,

report_date as date,

COUNT(*) as total_vfds,

AVG(availability_percent) as overall_availability,

SUM(energy_consumed) as total_energy_kwh,

SUM(alarm_count) as total_alarms

FROM daily_report;

-- Detail by VFD

SELECT * FROM daily_report ORDER BY vfd_id;

DROP TEMPORARY TABLE daily_report;

END //

DELIMITER ;

-- Schedule to run every day at 6 AM

CREATE EVENT DailyReportEvent

ON SCHEDULE EVERY 1 DAY

STARTS CURRENT_DATE + INTERVAL 6 HOUR

DO CALL GenerateDailyReport(CURDATE() - INTERVAL 1 DAY); Kết luận: Nâng tầm hệ thống tự động hóa với tích hợp biến tần

Qua hành trình từ những dự án đầu tiên đến hàng trăm hệ thống tích hợp thành công, tôi nhận ra rằng tích hợp biến tần với hệ thống SCADA/PLC không chỉ là kết nối kỹ thuật đơn thuần mà là cuộc cách mạng trong cách quản lý và vận hành nhà máy.

Những lợi ích thiết thực đã được chứng minh:

Từ các case study thực tế, các doanh nghiệp đã triển khai hệ thống tích hợp đều đạt được:

- Tiết kiệm 15-30% chi phí vận hành nhờ tối ưu hóa năng lượng và phát hiện sớm sự cố

- Giảm 60-80% thời gian troubleshooting với thông tin chẩn đoán chính xác

- Tăng 20-40% năng suất thông qua giám sát và tối ưu hóa liên tục

- Nâng cao 90% độ tin cậy của hệ thống nhờ predictive maintenance

Khuyến nghị cho các kỹ sư tự động hóa:

- Bắt đầu từ nhỏ: Pilot với 3-5 biến tần quan trọng nhất, tích lũy kinh nghiệm rồi mở rộng

- Đầu tư vào kiến thức: Hiểu sâu về giao thức truyền thông, không chỉ copy-paste code

- Focus vào business value: Luôn đặt câu hỏi "Dữ liệu này giúp gì cho sản xuất?"

- Xây dựng quy trình: Có procedure rõ ràng cho troubleshooting và maintenance

Tương lai của ngành: Industry 4.0 không còn là khái niệm xa vời. Với IoT, AI, và cloud computing, việc tích hợp biến tần với hệ thống SCADA/PLC sẽ trở nên thông minh và tự động hơn bao giờ hết. Những kỹ sư nắm vững kiến thức này hôm nay chính là những leader của ngày mai.

Hãy nhớ rằng, trong thời đại công nghệ 4.0, dữ liệu chính là quyền lực. Và khả năng tích hợp biến tần với hệ thống SCADA/PLC một cách hiệu quả chính là chìa khóa để khai thác nguồn dữ liệu vô giá này.

📞HL Auto - Chuyên gia tin cậy về biến tần và tự động hóa

✅ Dịch vụ tư vấn và triển khai hệ thống tích hợp chuyên nghiệp

✅ Đội ngũ kỹ sư có 10+ năm kinh nghiệm thực tế

✅ Hỗ trợ từ khảo sát, thiết kế đến vận hành và bảo trì

✅ Cam kết chất lượng, tiến độ và giá thành hợp lý

- Website: hlauto.vn

- Hotline: 0948.956.835

- Email: lelong.aec@gmail.com

- Địa chỉ: TT6.2B - 71 KĐT mới Đại Kim, Ngõ 282 Kim Giang, Phường Định Công, Thành Phố Hà Nội, Việt Nam

Liên hệ ngay hôm nay để được tư vấn miễn phí và báo giá chi tiết cho dự án của bạn!