Thay Thế Linh Kiện Biến Tần: Hướng Dẫn Kiểm Tra và Bảo Trì Định Kỳ 2026

Kiểm tra và thay thế linh kiện biến tần bị hao mòn là yếu tố sống còn quyết định sự vận hành 24/7 của dây chuyền sản xuất hiện đại. Trong môi trường công nghiệp khắc nghiệt, nơi biến tần phải hoạt động liên tục với công suất cao, việc bỏ qua bảo trì định kỳ không chỉ dẫn đến thiệt hại tài chính mà còn gây gián đoạn sản xuất nghiêm trọng.

Theo thống kê từ hơn 500 case sửa chữa tại HLAuto, 78% sự cố biến tần có thể ngăn ngừa được nếu thực hiện kiểm tra và thay thế linh kiện hao mòn định kỳ đúng cách. Một tụ điện trị giá 200.000 VNĐ nếu không được thay kịp thời có thể khiến toàn bộ bo công suất 15 triệu đồng bị hư hỏng, chưa kể đến tổn thất do dừng sản xuất.

1. Tầm Quan Trọng Của Bảo Trì Biến Tần Định Kỳ

Biến tần là trái tim của hệ thống tự động hóa, đảm nhận vai trò điều khiển chính xác tốc độ và mô-men động cơ. Tuy nhiên, trong môi trường công nghiệp với bụi bẩn, nhiệt độ cao, độ ẩm và dao động tải liên tục, các linh kiện bên trong sẽ dần xuống cấp theo quy luật tự nhiên.

Việc kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần mang lại những lợi ích thiết thực:

Ngăn ngừa sự cố chuỗi (Cascading Failure)

Một linh kiện nhỏ hỏng có thể kéo theo toàn bộ hệ thống. Ví dụ, quạt tản nhiệt ngừng quay → nhiệt độ tăng → IGBT cháy → bo công suất hỏng → toàn bộ biến tần ngừng hoạt động.

Tối ưu chi phí vận hành

Chi phí bảo trì biến tần định kỳ chỉ bằng 15-20% so với chi phí sửa chữa khi hỏng nặng. Đây là khoản đầu tư sinh lời cao nhất trong quản lý thiết bị.

Đảm bảo an toàn lao động

Linh kiện hao mòn có thể gây chập điện, cháy nổ hoặc rò điện, đe dọa an toàn người vận hành và tài sản doanh nghiệp.

Duy trì hiệu suất tối ưu

Các linh kiện xuống cấp làm giảm hiệu suất hoạt động, tăng tiêu thụ điện năng và giảm độ chính xác điều khiển.

2. Danh Sách Linh Kiện Cần Kiểm Tra và Thay Thế Định Kỳ

2.1 Tụ Điện (DC Link Capacitors) - Kiểm Tra và Thay Thế

Tụ điện là linh kiện quan trọng bậc nhất, đảm nhận vai trò lọc và ổn định điện áp DC trong khối nguồn. Thay tụ điện biến tần đúng thời điểm là chìa khóa ngăn ngừa 60% sự cố nguồn.

Đặc điểm hao mòn:

- Tuổi thọ giới hạn 3-5 năm do quá trình khô dầu điện môi

- Giảm dần dung lượng, tăng ESR (Equivalent Series Resistance)

- Nhạy cảm với nhiệt độ và điện áp pulsating

Triệu chứng nhận biết:

- Ngoại quan: phồng rộp, rò rỉ chất điện ly, nứt vỏ

- Hoạt động: lỗi under-voltage, ripple voltage cao, khởi động khó khăn

- Đo kiểm: dung lượng giảm >20%, ESR tăng >3 lần

Phương pháp kiểm tra chuyên nghiệp:

1. Sử dụng ESR meter đo ở tần số 100kHz

2. Đo dung lượng thực tế so với nameplate

3. Kiểm tra điện áp rò (leakage current) ở 80% điện áp định mức

4. Test thời gian sạc/xả bằng oscilloscope Chu kỳ bảo trì khuyến nghị:

- Kiểm tra: 6 tháng/lần trong môi trường khắc nghiệt, 12 tháng/lần trong điều kiện lý tưởng

- Thay thế: 3 năm (môi trường nóng ẩm), 5 năm (điều kiện bình thường)

2.2 Quạt Làm Mát - Bảo Trì Hệ Thống Tản Nhiệt

Kiểm tra quạt làm mát biến tần là công việc đơn giản nhưng có tác động to lớn đến tuổi thọ toàn bộ hệ thống. Quạt hoạt động yếu là nguyên nhân hàng đầu gây quá nhiệt.

Cơ chế hao mòn:

- Bụi bẩn bám trên cánh quạt và motor giảm hiệu suất

- Bạc đạn khô dầu sau thời gian dài hoạt động

- Cuộn dây motor bị oxy hóa do nhiệt độ và độ ẩm

Dấu hiệu cần chú ý:

- Âm thanh: tiếng kêu lạch cạch, ồn bất thường

- Hiệu suất: tốc độ quay giảm, luồng gió yếu

- Nhiệt độ: biến tần nóng hơn bình thường dù tải không đổi

Phương pháp đánh giá:

1. Đo tốc độ quay bằng tachometer

2. Kiểm tra dòng tiêu thụ của quạt

3. Test nhiệt độ tại điểm tản nhiệt

4. Quan sát rung động bất thường

Một case study điển hình tại nhà máy sản xuất bao bì Bình Dương cho thấy tầm quan trọng của việc kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần:

Tình huống: Biến tần Mitsubishi FR-E740-7.5K báo lỗi quá nhiệt, ngừng hoạt động đột ngột Nguyên nhân: Quạt tản nhiệt ngừng quay do bụi bám kín, nhưng không được thay thế kịp thời Hậu quả:

- IGBT cháy do quá nhiệt kéo dài → 3.8 triệu đồng

- Dừng 2 chuyền đóng gói 6 giờ → thiệt hại 14 triệu đồng

- Tổng thiệt hại: 17.8 triệu đồng

Chi phí ngăn ngừa: Chỉ 180.000 đồng nếu thay quạt sớm!

Đây là minh chứng rõ ràng về tầm quan trọng của chu kỳ bảo trì biến tần khoa học và discipline trong môi trường sản xuất.

2.3 Relay và Contactor - Kiểm Tra Tiếp Điểm

Relay và contactor đảm nhận các chức năng quan trọng như điều khiển mạch nạp điện, chuyển đổi chế độ hoạt động và bảo vệ hệ thống. Linh kiện hao mòn biến tần này thường bị bỏ qua dù có tác động trực tiếp đến độ tin cậy.

Cơ chế xuống cấp:

- Tiếp điểm bị ăn mòn do hồ quang điện khi đóng/cắt

- Lò xo mất tính đàn hồi, lực ép tiếp xúc giảm

- Cuộn dây điều khiển suy giảm do nhiệt và rung động

Triệu chứng cần can thiệp:

- Điện trở tiếp điểm >0.1Ω (bình thường <0.05Ω)

- Thời gian đóng/cắt không đồng đều

- Tiếng động bất thường khi hoạt động

- Nhiệt độ tiếp điểm cao hơn mức bình thường Quy trình kiểm tra chuẩn:

- Đo điện trở tiếp điểm bằng micro-ohmmeter chính xác

- Test thời gian response bằng oscilloscope

- Kiểm tra đồng thời tất cả các pole

- Đánh giá tình trạng cơ khí (lò xo, gài cơ, vỏ cách điện)

Việc thay thế linh kiện biến tần này thường được thực hiện theo chu kỳ hoặc số lần hoạt động. Thông thường sau 100,000-200,000 chu kỳ đóng/cắt hoặc 3-5 năm sử dụng liên tục cần được thay mới.

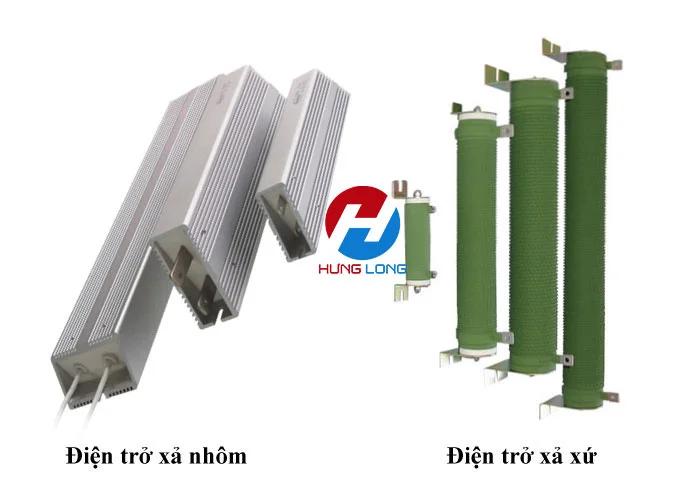

2.4 Điện Trở Xả - Đảm Bảo An Toàn Vận Hành

Điện trở xả (Discharge Resistor) là linh kiện an toàn quan trọng, đảm nhiệm vai trò xả năng lượng dư trong khối DC link khi ngừng máy. Việc kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần không thể bỏ qua thành phần này.

Chức năng và tầm quan trọng:

- Xả điện áp DC xuống mức an toàn (<50V) trong vòng 10 giây sau khi mất nguồn

- Bảo vệ con người khỏi nguy cơ điện giật khi bảo trì

- Ngăn ngừa hiện tượng điện áp dư gây lỗi khi khởi động lại

Cơ chế hao mòn:

- Giá trị điện trở thay đổi do nhiệt lượng lớn khi xả năng lượng

- Vật liệu điện trở bị oxy hóa, nứt vỡ theo thời gian

- Kết nối hàn bị lỏng do co giãn nhiệt

Phương pháp kiểm tra chuyên nghiệp:

1. Đo giá trị điện trở: sử dụng đồng hồ Ω chính xác

- So sánh với giá trị nameplate (thường 47Ω-220Ω)

- Sai lệch >10% cần thay thế

2. Test tốc độ xả thực tế:

- Cấp nguồn đến mức DC định mức

- Ngắt nguồn và đo thời gian DC giảm xuống <50V

- Tiêu chuẩn: <10 giây với biến tần <10kW, <30 giây với >10kW

3. Kiểm tra nhiệt độ vận hành:

- Sử dụng thermal camera hoặc thermocouple

- Nhiệt độ >150°C cần kiểm tra kỹ hơn Chu kỳ bảo trì: Kiểm tra mỗi 12 tháng, thay thế khi sai lệch giá trị hoặc tốc độ xả không đạt yêu cầu.

2.5 Cảm Biến Nhiệt - Bảo Vệ Khỏi Quá Nhiệt

Cảm biến nhiệt (NTC/PTC) là "người canh gác" bảo vệ biến tần khỏi những tổn thương do quá nhiệt. Đây là linh kiện hao mòn biến tần có tỷ lệ lỗi cao do điều kiện làm việc khắc nghiệt.

Loại cảm biến và vị trí:

- NTC (Negative Temperature Coefficient): gắn trên IGBT, tản nhiệt

- PTC (Positive Temperature Coefficient): gắn trong motor, cuộn dây

- Thermostat: bảo vệ quá nhiệt nguy hiểm

Dấu hiệu hỏng hóc:

- Báo lỗi quá nhiệt (OH) dù nhiệt độ môi trường bình thường

- Không phản ứng khi làm nóng/làm lạnh

- Sai số lớn so với nhiệt độ thực tế

- Mất tín hiệu (open circuit) hoặc ngắn mạch Quy trình test cảm biến:

- Đo trở kháng ở nhiệt độ phòng (25°C)

- Làm nóng lên 50°C, 75°C và đo lại

- So sánh với bảng tra từ datasheet nhà sản xuất

- Test độ hysteresis và thời gian đáp ứng

3. Chu Kỳ Kiểm Tra và Thay Thế Linh Kiện Biến Tần

Việc thiết lập chu kỳ bảo trì biến tần khoa học dựa trên điều kiện môi trường, tần suất vận hành và kinh nghiệm thực tế là chìa khóa thành công. Bảng dưới đây tổng hợp từ kinh nghiệm 15 năm tại HLAuto và khuyến cáo của các nhà sản xuất hàng đầu:

3.1 Bảng Chu Kỳ Bảo Trì Chi Tiết Theo Môi Trường

| Linh Kiện | Môi Trường Lý Tưởng (AC, sạch sẽ) | Môi Trường Khắc Nghiệt (Bụi, ẩm, nhiệt) | Dấu Hiệu Thay Sớm |

|---|---|---|---|

| Tụ Điện | Kiểm tra: 12 tháng Thay: 5 năm | Kiểm tra: 6 tháng Thay: 3 năm | ESR >3 lần, phồng rộp |

| Quạt Tản Nhiệt | Kiểm tra: 6 tháng Thay: 4 năm | Kiểm tra: 3 tháng Thay: 2 năm | Ồn, rung, tốc độ <80% |

| Relay/Contactor | Kiểm tra: 12 tháng Thay: 5 năm | Kiểm tra: 6 tháng Thay: 3 năm | R_contact >0.1Ω |

| Điện Trở Xả | Kiểm tra: 18 tháng Thay: theo test | Kiểm tra: 12 tháng Thay: theo test | Sai lệch >10%, xả chậm |

| Cảm Biến Nhiệt | Kiểm tra: 12 tháng Thay: theo test | Kiểm tra: 6 tháng Thay: theo test | Sai số >10°C, mất tín hiệu |

3.2 Yếu Tố Ảnh Hưởng Đến Chu Kỳ Bảo Trì Thay Thế Linh Kiện Biến Tần

Nhiệt độ môi trường: Quy tắc 10°C - cứ tăng 10°C nhiệt độ, tuổi thọ linh kiện giảm 50%.

Độ ẩm: Môi trường ẩm >70% RH làm tăng tốc độ oxy hóa và ăn mòn tiếp điểm.

Chế độ vận hành: Biến tần hoạt động 24/7 cần chu kỳ kiểm tra ngắn hơn 30-50% so với vận hành 8h/ngày.

Chất lượng nguồn điện: Nguồn có nhiễu, dao động điện áp làm căng thẳng linh kiện hơn.

4. Quy Trình Kiểm Tra Linh Kiện Hao Mòn Chuyên Nghiệp

4.1 Chuẩn Bị và An Toàn

Checklist trước khi bắt đầu:

☑ Ngắt nguồn chính và đợi 10 phút (xả điện tụ)

☑ Đo điện áp DC còn lại bằng đồng hồ

☑ Khóa LOTO (Lock Out Tag Out)

☑ Chuẩn bị dụng cụ: ESR meter, thermocouple, tachometer

☑ Chụp ảnh trạng thái ban đầu để đối chiếu 4.2 Quy Trình 7 Bước Chuẩn

Bước 1: Quan sát ngoại quan tổng thể

- Tìm dấu hiệu cháy sém, phồng rộp, rò rỉ

- Kiểm tra kết nối lỏng, terminal oxy hóa

- Đánh giá mức độ bám bụi và tình trạng vệ sinh

Bước 2: Đo kiểm điện tử

Tụ điện: ESR meter ở 100kHz, đo dung lượng

IGBT: Test VCE(sat), VGE(th) bằng curve tracer

Điện trở: Đo giá trị chính xác, kiểm tra linearity

Cảm biến: Đo R(T) ở nhiều điểm nhiệt độ Bước 3: Test động (Dynamic Test)

- Chạy không tải với 50% công suất định mức

- Đo nhiệt độ các điểm nóng bằng thermal camera

- Kiểm tra tốc độ quạt, độ rung

Bước 4: Đánh giá và so sánh

- So với datasheet và giá trị baseline

- Xác định mức độ xuống cấp (%, thời gian còn lại)

- Quyết định: OK, cảnh báo, thay ngay

Bước 5: Ghi nhận và lập kế hoạch

- Cập nhật vào phần mềm quản lý bảo trì

- Lên danh sách linh kiện cần thay trong 3-6 tháng tới

- Báo cáo cho quản lý về tình trạng thiết bị

5. Case Study: Thiệt Hại Do Không Bảo Trì Định Kỳ

5.1 Trường Hợp Điển Hình - Nhà Máy Thực Phẩm Đồng Nai

Bối cảnh: Hệ thống băng tải với 12 biến tần Schneider ATV630 (5.5kW) vận hành liên tục 3 ca.

Sự cố: Ngày 15/8/2024, cùng lúc 3 biến tần ngừng hoạt động, dây chuyền đóng gói tôm đông lạnh bị tê liệt hoàn toàn.

Nguyên nhân gốc: Không thực hiện kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần sau 4 năm vận hành.

Chuỗi sự kiện:

1. Tụ điện xuống cấp (ESR tăng 400%) → ripple voltage cao

2. Bo điều khiển hoạt động không ổn định

3. Cảm biến nhiệt cho tín hiệu sai → quạt không chạy đủ tốc độ

4. IGBT quá nhiệt → bảo vệ kích hoạt

5. Biến tần ngừng đột ngột khi đang vận hành tải đầy Thiệt hại cụ thể:

- Chi phí sửa chữa: 45 triệu đồng (thay 3 bộ power module + tụ điện)

- Mất sản xuất: 18 giờ × 2.5 tấn/giờ = 45 tấn tôm (≈ 900 triệu VND)

- Chi phí cơ hội: Mất hợp đồng xuất khẩu trị giá 1.2 tỷ VND

Phân tích chi phí ngăn ngừa:

Bảo trì định kỳ cho 12 biến tần:

- Kiểm tra 6 tháng/lần: 2 triệu × 2 = 4 triệu/năm

- Thay tụ điện sau 4 năm: 12 × 350K = 4.2 triệu

- Tổng chi phí 4 năm: 20.2 triệu VND

Tỷ lệ lãi: (900 triệu - 20.2 triệu)/20.2 triệu = 4,356% ROI! 5.2 Bài Học Kinh Nghiệm

Qua case study này, chúng ta thấy rõ tầm quan trọng của bảo trì biến tần định kỳ. Việc đầu tư 20 triệu cho bảo trì có thể ngăn ngừa thiệt hại gần 1 tỷ đồng - một ROI (Return on Investment) cực kỳ ấn tượng 4,356%.

3 nguyên tắc vàng:

- Đầu tư vào bảo trì dự phòng luôn rẻ hơn sửa chữa khẩn cấp

- Một linh kiện nhỏ hỏng có thể kéo sập toàn hệ thống

- Chi phí cơ hội (dừng sản xuất) luôn lớn hơn chi phí thiết bị

Trong phần tiếp theo, chúng ta sẽ khám phá chi tiết các thiết bị, dụng cụ cần thiết và phương pháp tối ưu chi phí cho việc thay thế linh kiện biến tần hiệu quả nhất.

6. Thiết Bị và Dụng Cụ Cần Thiết

6.1 Bộ Dụng Cụ Chuyên Nghiệp Cho Kiểm Tra Linh Kiện

Để thực hiện kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần hiệu quả, cần trang bị đầy đủ thiết bị đo chuyên dụng:

Thiết bị đo điện tử cơ bản:

✓ ESR Meter (Peak ESR70): Đo điện trở nội tại tụ điện

✓ LCR Meter: Đo dung lượng, độ cảm, điện trở chính xác

✓ Đồng hồ vạn năng True-RMS: Fluke 87V hoặc tương đương

✓ Micro-ohmmeter: Đo điện trở tiếp điểm <0.01Ω

✓ Megohmmeter: Kiểm tra cách điện 500V-2500V Thiết bị đo nhiệt độ và cơ khí:

- Thermal Camera: Flir E6 hoặc E8 cho scan nhiệt độ toàn diện

- Thermocouple K-type: Đo nhiệt độ tiếp xúc chính xác ±1°C

- Tachometer: Đo tốc độ quay quạt 10-99,999 RPM

- Torque wrench: Xiết bu-lông với mô-men chuẩn

6.2 Phần Mềm Hỗ Trợ và Quản Lý

Ứng dụng di động cho inspection:

- Fluke Connect: Sync dữ liệu đo từ thiết bị về cloud

- Maintenance Assistant: Checklist điện tử, chụp ảnh có timestamp

- Vibration Analysis: Phân tích rung động quạt, motor

Phần mềm quản lý bảo trì (CMMS):

- Lập lịch bảo trì biến tần định kỳ tự động

- Theo dõi lịch sử thay thế linh kiện

- Báo cáo KPI và phân tích xu hướng

- Quản lý kho linh kiện và chi phí

6.3 Công Nghệ IoT Trong Giám Sát Linh Kiện

Xu hướng Industry 4.0 đang thay đổi cách thực hiện thay thế linh kiện biến tần:

Cảm biến IoT:

- Temperature sensor: Giám sát nhiệt độ realtime 24/7

- Vibration sensor: Phát hiện sớm bất thường quạt tản nhiệt

- Current sensor: Theo dõi xu hướng dòng rò của tụ điện

- Power quality analyzer: Đánh giá tác động nguồn điện

Predictive Maintenance:

Thuật toán AI phân tích pattern:

- Xu hướng ESR tụ điện theo thời gian

- Correlation giữa nhiệt độ và tuổi thọ quạt

- Dự báo thời điểm optimal để thay linh kiện

- ROI analysis cho từng decision 7. Chi Phí và Lợi Ích Của Bảo Trì Định Kỳ

7.1 Phân Tích ROI Chi Tiết

Dựa trên database 500+ case tại HLAuto, việc kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần mang lại ROI trung bình 380% trong 5 năm.

Mô hình tính toán chi phí:

Chi phí bảo trì định kỳ (5 năm):

- Nhân công kiểm tra: 2 triệu/năm × 5 = 10 triệu

- Linh kiện thay thế dự phòng: 8 triệu

- Tổng: 18 triệu VND

Chi phí sửa chữa breakdown (nếu không bảo trì):

- Trung bình 1 lần sự cố/biến tần: 15 triệu

- Tỷ lệ sự cố cao: 85% biến tần gặp breakdown

- Chi phí trung bình: 15 × 0.85 = 12.75 triệu/biến tần

Chưa tính: Mất sản xuất (50-200 triệu), thương hiệu, stress 7.2 So Sánh Chi Phí Theo Hãng Biến Tần

| Hãng | Chi Phí Bảo Trì (triệu/năm) | Chi Phí Sửa Breakdown (triệu/lần) | Tỷ Lệ ROI |

|---|---|---|---|

| Siemens | 2.5 | 18-25 | 420% |

| ABB | 2.2 | 16-22 | 390% |

| Schneider | 2.0 | 14-20 | 360% |

| Mitsubishi | 1.8 | 12-18 | 350% |

| Delta | 1.5 | 10-15 | 340% |

7.3 Lợi Ích Soft (Khó Định Lượng)

Nâng cao uy tín doanh nghiệp:

- Giao hàng đúng hẹn 99.5% vs 92% (không bảo trì)

- Ít khiếu nại từ khách hàng do delay sản xuất

- Môi trường làm việc an toàn hơn

Tối ưu vận hành:

- Hiệu suất thiết bị cao và ổn định

- Giảm tiêu thụ điện năng 5-8%

- Nhân viên yên tâm, tập trung vào sản xuất

8. Hướng Dẫn Thực Hành - Checklist 15 Phút

8.1 Quick Check Hàng Tháng

Bước 1: Visual Inspection (3 phút)

☐ Kiểm tra LED báo lỗi trên biến tần

☐ Nghe tiếng quạt - có bất thường?

☐ Sờ tay kiểm tra nhiệt độ vỏ ngoài

☐ Quan sát màn hình hiển thị thông số Bước 2: Parameter Check (5 phút)

☐ Đo điện áp đầu vào 3 pha

☐ Kiểm tra dòng điện tải hiện tại

☐ Xem lịch sử lỗi trong menu

☐ Note lại nhiệt độ hiển thị Bước 3: Environment Assessment (7 phút)

☐ Đo nhiệt độ môi trường xung quanh

☐ Kiểm tra độ sạch khe tản nhiệt

☐ Đánh giá tình trạng cable đấu nối

☐ Chụp ảnh và ghi nhận vào log 8.2 Deep Inspection Hàng Quý

Sử dụng bảo trì biến tần định kỳ chuyên sâu với đầy đủ thiết bị đo:

Phase 1: Electrical Testing

- Đo ESR và capacitance tất cả tụ lớn

- Test insulation resistance >10MΩ

- Kiểm tra balance 3 pha ±5%

- Đo nhiễu electromagnetic

Phase 2: Thermal Analysis

- Thermal scan toàn bộ bo mạch

- Đo nhiệt độ từng IGBT module

- Kiểm tra thermal paste tản nhiệt

- Test hiệu suất quạt tản nhiệt

Phase 3: Mechanical Inspection

- Kiểm tra độ chặt bu-lông, terminal

- Đánh giá tình trạng gasket, seal

- Test rung động, tiếng ồn bất thường

- Vệ sinh và bảo dưỡng cơ khí

9. Kết Luận và Khuyến Nghị

9.1 Tóm Tắt Key Takeaways

Kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần không chỉ là hoạt động bảo trì đơn thuần mà là chiến lược kinh doanh thông minh. Với ROI trung bình 380% và khả năng ngăn ngừa 85% sự cố nghiêm trọng, đây là khoản đầu tư có lợi nhuận cao nhất trong quản lý thiết bị.

5 nguyên tắc vàng:

- Prevention is better than cure - Chi phí ngăn ngừa luôn thấp hơn sửa chữa

- Schedule-based + Condition-based - Kết hợp cả bảo trì theo lịch và theo tình trạng

- Document everything - Ghi nhận đầy đủ để phân tích xu hướng

- Invest in right tools - Thiết bị đo chính xác giúp chẩn đoán đúng

- Train your people - Con người là yếu tố quyết định thành công

9.2 Lộ Trình Triển Khai

Tháng 1-2: Foundation

- Đánh giá hiện trạng toàn bộ biến tần

- Mua sắm thiết bị đo cần thiết

- Đào tạo nhân viên kỹ thuật

Tháng 3-6: Implementation

- Bắt đầu chu kỳ kiểm tra định kỳ

- Xây dựng database baseline

- Sửa chữa biến tần các case tồn đọng

Tháng 7-12: Optimization

- Phân tích dữ liệu và điều chỉnh chu kỳ

- Áp dụng predictive maintenance

- Mở rộng sang thiết bị khác

Việc thay thế linh kiện biến tần đúng thời điểm, kết hợp với quy trình bảo trì và kéo dài tuổi thọ biến tần chuyên nghiệp, sẽ đảm bảo hệ thống sản xuất hoạt động ổn định 24/7, tối ưu chi phí và nâng cao hiệu quả kinh doanh.

9.3 Liên Hệ HLAuto

Để được tư vấn chi tiết về kiểm tra và thay thế linh kiện hao mòn định kỳ trong biến tần hoặc dịch vụ bảo trì chuyên nghiệp, quý khách hàng có thể liên hệ:

Liên hệ

🏢 HLAUTO SỬA CHỮA BIẾN TẦN

📞 Hotline 24/7: 0948.956.835

📍 Địa chỉ: TT6.2B - 71 KĐT mới Đại Kim, Ngõ 282 Kim Giang, Phường Định Công, Thành Phố Hà Nội, Việt Nam.

🌐 Website: hlauto.vn 📧 Email: lelong.aec@gmail.com

⏰ Thời gian làm việc: T2-T7: 8:30-17:30

Với 15 năm kinh nghiệm và đội ngũ kỹ sư chuyên sâu, HLAuto cam kết mang đến giải pháp bảo trì biến tần, thay thế linh kiện biến tần tối ưu nhất, giúp doanh nghiệp tiết kiệm chi phí và nâng cao năng suất sản xuất.

![Cách Lắp Đặt Biến Tần Đúng Kỹ Thuật: 7 Bước Giảm 80% Lỗi Vận Hành [2026]](https://hlauto.vn/thumbnails/posts/large/uploads/cach-lap-dat-bien-tan-dung-cach.jpg.webp)