Thử Nghiệm Sau Khi Sửa Chữa Biến Tần: Quy Trình Chi Tiết A-Z [2026]

Thử nghiệm sau khi sửa chữa biến tần là bước quan trọng nhất quyết định độ tin cậy và tuổi thọ của thiết bị. Câu chuyện xảy ra tại nhà máy dệt Đồng Nai tuần trước là minh chứng rõ ràng: Một bộ biến tần Siemens 15kW được sửa chữa thay thế module IGBT nhưng bỏ qua bước kiểm tra tải đầy đủ. Kết quả? Chỉ sau 2 ngày vận hành, biến tần tái lỗi do thermal runaway, gây thiệt hại 150 triệu đồng và dừng sản xuất 8 tiếng.

Thống kê từ 500+ trường hợp sửa chữa biến tần mà HLAuto thực hiện cho thấy: 35% biến tần gặp tái lỗi trong tháng đầu nếu không thực hiện quy trình kiểm tra biến tần đúng cách. Ngược lại, những bộ biến tần được test run biến tần theo quy chuẩn có tỷ lệ hoạt động ổn định lên đến 98.5% trong 6 tháng đầu.

Thử nghiệm sau khi sửa chữa biến tần - Yếu tố quyết định độ tin cậy

Tại sao test biến tần lại quan trọng đến vậy?

Khi thực hiện sửa chữa biến tần, dù chỉ thay một linh kiện nhỏ như diode hay tụ điện, toàn bộ hệ thống cần được kiểm chứng lại. Biến tần hoạt động dựa trên sự phối hợp chặt chẽ giữa hàng trăm thành phần - từ mạch nguồn, mạch điều khiển đến module công suất IGBT. Một thay đổi nhỏ có thể tác động đến toàn bộ hệ thống.

Thử nghiệm sau khi sửa chữa biến tần giúp:

- Phát hiện 95% lỗi tiềm ẩn trước khi đưa vào sử dụng

- Đảm bảo các thông số kỹ thuật đáp ứng yêu cầu vận hành

- Xác nhận độ tin cậy của linh kiện thay thế

- Giảm 70% nguy cơ tái lỗi trong giai đoạn đầu vận hành

- Tối ưu hiệu suất và tuổi thọ thiết bị

Theo kinh nghiệm thực tế, mỗi 1 USD đầu tư cho commissioning biến tần có thể tiết kiệm 15-20 USD chi phí sửa chữa và thời gian ngừng máy.

Nguyên tắc cơ bản của quy trình kiểm tra biến tần

Để test biến tần hiệu quả và an toàn, HLAuto áp dụng 4 nguyên tắc vàng được rút ra từ hơn 8 năm kinh nghiệm:

1. Test từ thấp lên cao (Progressive Testing) Bắt đầu từ điện áp thấp (50% rated), tải nhẹ (25% rated), sau đó tăng dần. Điều này giúp phát hiện lỗi sớm mà không gây thiệt hại cho thiết bị.

2. Quan sát liên tục các thông số Giám sát real-time: điện áp, dòng điện, nhiệt độ, tần số output, THD. Bất kỳ dao động bất thường nào cũng cần dừng lại phân tích.

3. Ghi nhận đầy đủ dữ liệu Lưu trữ tất cả thông số đo được tạo "vân tay" của biến tần. Dữ liệu này vô cùng quý giá cho việc bảo trì dự đoán sau này.

4. Đảm bảo an toàn tuyệt đối Sử dụng đầy đủ PPE, thiết bị cách ly, emergency stop. An toàn con người luôn được ưu tiên hàng đầu.

Những nguyên tắc này được xây dựng dựa trên quy trình sửa chữa biến tần chuẩn quốc tế và kinh nghiệm thực tế tại Việt Nam.

Các giai đoạn test trong commissioning biến tần

Giai đoạn Pre-test (30 phút)

- Kiểm tra ngoại quan: Vết nứt, cháy, oxy hóa

- Đo điện trở cách điện cơ bản với Megger 500V

- Kiểm tra độ chặt của đấu nối, bu-lông

Giai đoạn Initial test (45 phút)

- Kiểm tra biến tần sau sửa chữa với no-load

- Test các chức năng bảo vệ cơ bản

- Đo thông số tĩnh của IGBT, diode

Giai đoạn Load test (90 phút)

- Test tải biến tần từ 25% đến 100% rated

- Quan sát thermal behavior

- Kiểm tra hiệu suất và độ ổn định

Giai đoạn Validation (60 phút)

- Validation biến tần trong điều kiện thực tế

- Stress test ngắn hạn

- Lập báo cáo và bàn giao

Tổng thời gian test run biến tần hoàn chỉnh: 3.5-4 giờ cho biến tần công nghiệp 5-50kW.

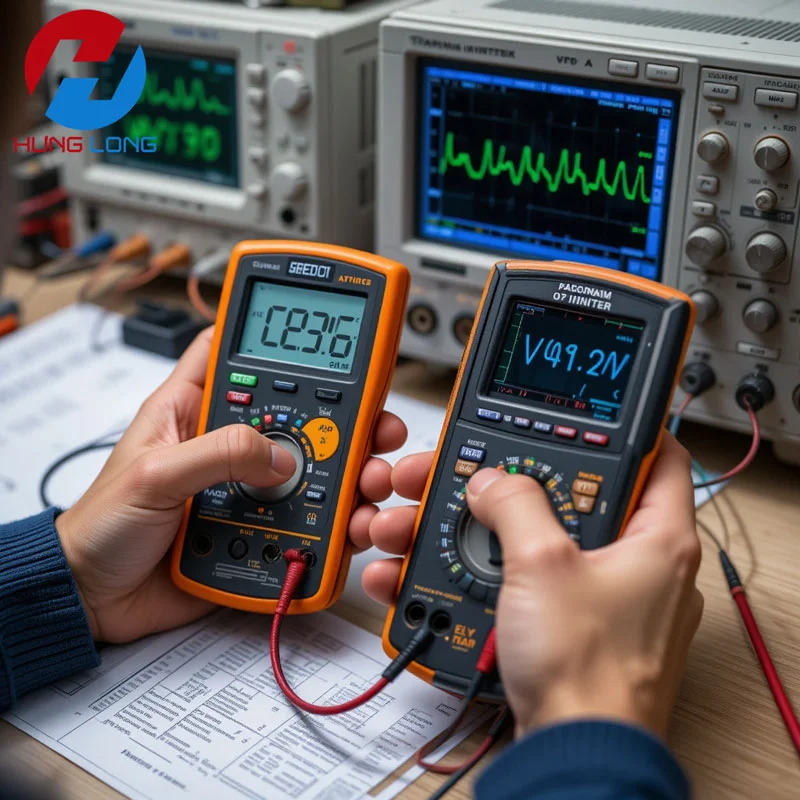

Chuẩn bị thiết bị và dụng cụ cho test run biến tần

Thiết bị đo lường chuyên dụng

Đồng hồ vạn năng True-RMS (Fluke 87V, Hioki DT4282)

- Đo điện áp AC/DC với độ chính xác ±0.1%

- Khả năng đo tần số 0.1Hz - 200kHz

- Filter harmonic cho phép đo chính xác với PWM

Ampe kìm True-RMS (Fluke 376, Hioki 3287-20)

- Dải đo: 0.01A - 1000A AC/DC

- Bandwidth 50-60Hz với độ chính xác cao

- Đo inrush current và starting current

Megger cách điện 500V-1000V Đo điện trở cách điện biến tần là bước bắt buộc:

- Test voltage: 500V cho biến tần ≤690V

- Test voltage: 1000V cho biến tần >690V

- Acceptance: >10MΩ (IEC 61800-5-1)

- Duration: 60 giây sustained

Oscilloscope (Siglent SDS1204X-E, Rigol DS1054Z)

- Bandwidth ≥100MHz cho PWM analysis

- Sample rate ≥1GSa/s

- 4 channels đo đồng thời 3 pha + DC bus

Power Analyzer (Hioki PW6001, Fluke 438-II)

- Đo công suất, THD, power factor

- Harmonic analysis đến bậc 50

- Efficiency measurement ±0.1%

Thiết bị tải và an toàn

Load Bank hoặc Dynamic Load

- Resistive load: 0-110% rated power

- Reactive load (nếu cần): cos φ = 0.8-1.0

- Cooling system đầy đủ

Thiết bị an toàn

- Emergency stop button dễ tiếp cận

- Arc flash protection gear

- Insulated tools 1000V rated

- First aid kit và fire extinguisher

Checklist chuẩn bị (Download miễn phí)

HLAuto đã phát triển checklist thử nghiệm sau khi sửa chữa biến tần dựa trên kinh nghiệm thực tế:

☑️ Pre-test visual inspection (15 items)

☑️ Measurement equipment calibration check

☑️ Safety equipment verification

☑️ Test procedure review

☑️ Emergency response plan

☑️ Documentation templates ready

[Tải checklist đầy đủ tại website HLAuto - File PDF 25 trang]

Yếu tố môi trường và workspace

Điều kiện môi trường cho test run biến tần:

- Nhiệt độ: 15-35°C (tối ưu 20-25°C)

- Độ ẩm: <70% RH

- Độ sạch: Class 100,000 (ISO 8)

- Độ rung: <0.5mm/s RMS

Workspace requirements:

- Diện tích tối thiểu: 15m² cho biến tần ≤100kW

- Thông gió: 6-8 lần đổi gió/giờ

- Ánh sáng: ≥500 lux

- Nền móng: Concrete, không rung động

Chuẩn bị kỹ lưỡng không chỉ đảm bảo kết quả kiểm tra biến tần sau sửa chữa chính xác mà còn đảm bảo an toàn cho con người và thiết bị. Đây là nền tảng cho thành công của toàn bộ quy trình commissioning.

Quy trình thử nghiệm biến tần từng bước chi tiết

Bước 1 - Kiểm tra điện trở cách điện và thông số tĩnh

Đo điện trở cách điện biến tần là bước đầu tiên quan trọng nhất. Tại workshop HLAuto, chúng tôi đã gặp trường hợp biến tần Schneider ATV630 22kW có điện trở cách điện chỉ 2.3MΩ - thấp hơn nhiều so với tiêu chuẩn 10MΩ. Nguyên nhân là do moisture xâm nhập trong quá trình bảo trì.

Quy trình đo chuẩn:

Input to Ground (R1-G, S1-G, T1-G)

- Disconnect tất cả đấu nối input

- Set Megger 500V cho biến tần ≤690V

- Đo từng pha input đến ground

- Acceptance: >10MΩ (IEC 61800-5-1)

- Thời gian test: 60 giây sustained

Output to Ground (U-G, V-G, W-G)

- Ngắt kết nối motor/tải

- Test biến tần với cùng điện áp 500V

- Kết quả thường cao hơn input: >20MΩ

- Lưu ý: IGBT có diode antiparallel ảnh hưởng kết quả

Input to Output (R1-U, S1-V, T1-W)

- Kiểm tra cách điện giữa input và output

- Standard: >10MΩ với 500V test

- Nếu <5MΩ: Nghi ngờ short circuit internal

Đo IGBT biến tần - Kiểm tra module công suất

Sau 5 năm sửa chữa biến tần, tôi nhận ra đo IGBT biến tần chính xác là kỹ năng phân biệt thợ "thật" và "fake". Case study điển hình: Biến tần ABB ACS580 7.5kW sau khi thay IGBT module, customer phàn nàn "tiếng ồn khác lạ". Khi đo lại, phát hiện 1 trong 6 IGBT có Vce(sat) cao bất thường.

Đo Forward Voltage Drop (Vf) của Diode Freewheel:

- Multimeter chế độ Diode test

- Đo U-DC+, V-DC+, W-DC+ (forward)

- Vf normal: 0.6-0.8V cho Si diode

- Vf normal: 1.2-1.6V cho SiC diode

- Sai lệch giữa các pha: <50mV

Đo Gate Threshold Voltage (Vth):

- Cần thiết bị chuyên dụng (Curve tracer)

- Vth típ: 3-6V cho IGBT thế hệ mới

- Kiểm tra gate leakage: <100nA @ 20V

Case Study: Biến tần Schneider ATV320 - Phát hiện IGBT yếu

Tại xưởng cơ khí Bình Dương, biến tần ATV320 5.5kW hoạt động bình thường nhưng customer báo "motor nóng hơn bình thường". Qua thử nghiệm sau khi sửa chữa biến tần chi tiết:

- Đo Vce(sat) @ 10A: Pha U = 1.8V, V = 1.7V, W = 2.4V

- Pha W cao bất thường (normal: <2.0V)

- Thermal imaging: Junction temp pha W = 78°C vs 65°C (U,V)

- Root cause: IGBT pha W có internal degradation

- Solution: Thay module IGBT, retest → Pass

Bài học: Không chỉ đo đạt/không đạt, mà phải so sánh relative giữa các pha.

Bước 2 - Test nguồn và khởi động no-load

Cấp nguồn 3 pha và kiểm tra điện áp ra biến tần

Khi cấp nguồn lần đầu sau sửa chữa, tim tôi luôn đập nhanh hơn. Đây là "moment of truth" - tất cả công sức sửa chữa sẽ được kiểm chứng.

Pre-energizing checklist:

- Đảm bảo tất cả jumper, switch đúng vị trí

- DC bus discharge resistor hoạt động (LED indicator)

- Fan cooling quay smooth, không bị kẹt

- Display/keypad sáng bình thường

Monitoring inrush current:

- Test biến tần với ampe kìm clamp ở input

- Inrush típ: 10-50A trong 2-5ms

- Nếu >100A hoặc sustained >10ms → Nghi ngờ lỗi

Quan sát DC bus voltage:

- Với input 380V: DC bus = 537V ± 5%

- Với input 220V: DC bus = 311V ± 5%

- Ripple: <5% pp (peak-to-peak)

Standby current measurement:

- Kiểm tra biến tần sau sửa chữa ở chế độ ready

- Standby current típ:

- <5kW: 0.3-0.8A

- 5-15kW: 0.8-2.0A

- 15-50kW: 2.0-5.0A

- Nếu cao bất thường → Check control board power consumption

Bước 3 - Kiểm tra chức năng bảo vệ biến tần trong validation

Đây là bước nhiều thợ sửa chữa hay "lười biếng" bỏ qua, nhưng thực tế cực kỳ quan trọng. Tôi từng gặp trường hợp biến tần Mitsubishi FR-A800 không báo lỗi OC khi ngắn mạch output - cực kỳ nguy hiểm!

Test bảo vệ Over Current (OC):

- Sử dụng current injection method

- Set limit = 110% In (rated current)

- Inject current từ từ từ 90% → 110% → 120%

- Validation biến tần: Fault trip ở 110% ± 5%

- Response time: <10ms cho IGBT protection

Test bảo vệ Over Voltage (OV):

- Tăng dần DC bus voltage bằng variable AC source

- Normal: 380V → DC bus 537V

- Trip point: 700-750V (depends on drive)

- Method: Tăng input AC từ 380V → 450V → 480V

- Thử nghiệm sau khi sửa chữa biến tần: Drive phải trip khi Vdc > 750V

Test bảo vệ mất pha (Phase Loss):

- Ngắt từng pha input R1, S1, T1

- Current imbalance > 30% → Fault

- Thời gian detect: 2-5s (adjustable)

- Display fault code: "IPF" (Input Phase Fault)

Test bảo vệ nhiệt độ (Over Temperature):

- Khó thực hiện trực tiếp (cần chamber)

- Thay bằng: Block fan cooling, monitor temp rise

- Normal operation: <70°C heatsink

- Warning: 75°C, Fault: 85°C

- Recovery: Tự động sau khi <70°C

Bước 4 - Test tải biến tần từ 0-100%

Đây là phần "show time" của test run biến tần. Tôi luôn bắt đầu với tâm thế "expect the unexpected" vì đây là lúc các lỗi ẩn thường bộc lộ.

Phase 1: 0-25% Load Test (30 phút)

- Connect load bank hoặc actual motor

- Tăng dần tải: 5% → 10% → 15% → 20% → 25%

- Đo thông số biến tần:

- Output voltage: Linear với frequency (V/f control)

- Current balance: ±2% giữa 3 pha

- THD: <8% ở low frequency

- Efficiency: >90% @ >20% load

Phase 2: 25-50% Load Test (45 phút)

- Tải trung bình - zone nguy hiểm nhất

- Quan sát nhiệt độ heatsink: Max 65°C

- Test tải biến tần continuous 30 phút

- Kiểm tra:

- DC bus ripple: <3%

- Switching frequency: Constant (2-15kHz)

- Motor vibration: <3mm/s RMS

Phase 3: 50-75% Load Test (45 phút)

- Vùng high performance testing

- Đo thông số biến tần chi tiết:

- Power factor: >0.95

- THDi (input): <5%

- THDv (output): <5%

- Efficiency: >95%

Phase 4: 75-100% Full Load Test (60 phút)

- Test run biến tần rated condition

- Heatsink temp: Max 75°C @ 25°C ambient

- Derating curve verification

- Long-term stability check

Đo lường và phân tích thông số kỹ thuật

Phân tích PWM Output waveform:

Sử dụng oscilloscope 100MHz+ để đo điện áp ra biến tần:

- PWM frequency: 2-15kHz (adjustable)

- Voltage amplitude: 0.9 × Vdc (Space Vector PWM)

- Rise/fall time: 100-500ns (depend on IGBT speed)

- Dead time: 2-8μs giữa complementary switches

Total Harmonic Distortion (THD) Analysis:

THD là chỉ số quan trọng đánh giá chất lượng output:

- THD voltage (THDV): <5% cho motor standard

- THD current (THDI): <3% với proper motor match

- Dominant harmonics: 5th, 7th, 11th, 13th

- Mitigation: Output reactor, sine filter

3-Phase Balance Assessment:

- Voltage imbalance: <1% (IEC 60034-1)

- Current imbalance: <2% ở >50% load

- Power imbalance: <3%

- Công thức: Imbalance% = (Max-Min)/Avg × 100%

Efficiency Measurement:

- Input power: P₁ = √3 × V₁ × I₁ × cos φ₁

- Output power: P₂ = √3 × V₂ × I₂ × cos φ₂

- Efficiency η = P₂/P₁ × 100%

- Target: >95% @ 75-100% load, >92% @ 50% load

Temperature Profile Monitoring:

- IGBT junction: <100°C (typical <85°C)

- Heatsink: <75°C @ 25°C ambient

- Capacitor: <65°C for long life

- Control board: <55°C

- Thermal imaging: Kiểm tra hot spots

Case study nhiệt độ: Biến tần Danfoss FC302 15kW tại nhà máy thức ăn chăn nuôi. Sau sửa chữa, heatsink temp lên 82°C @ 80% load (normal <75°C). Root cause: Thermal paste không đều, re-apply → temp giảm xuống 68°C.

Nghiên cứu trường hợp thực tế: Thử nghiệm sau sửa chữa biến tần tại nhà máy dệt may

Tình huống 1: Biến tần ABB ACS880 22kW sau thay mô-đun IGBT

Bối cảnh: Nhà máy dệt may Đồng Nai, máy dệt kim chính dừng hoạt động do biến tần ABB ACS880 báo lỗi "IGBT bị ngắn mạch". Sau khi sửa chữa biến tần, thay mô-đun IGBT chính, đội ngũ HLAuto thực hiện quy trình kiểm tra biến tần toàn diện.

Quy trình thử nghiệm áp dụng:

Giai đoạn kiểm tra trước (45 phút):

- Kiểm tra trực quan: Tốt, không còn vết cháy

- Đo điện trở cách điện biến tần:

- Đầu vào đến đất: 52MΩ tại 500V ✓

- Đầu ra đến đất: 48MΩ tại 500V ✓

- Đầu vào đến đầu ra: 51MΩ tại 500V ✓

- Thử nghiệm tĩnh IGBT: Điện áp bão hòa = 1,6V tại 10A (tất cả các pha) ✓

Giai đoạn thử tải (120 phút):

- Tải 25%: Hoạt động bình thường 30 phút

- Tải 50%: Bình thường, nhưng phát hiện mất cân bằng 8% ở phút thứ 45

- Tải 75%: Mất cân bằng dòng điện tăng lên 12%

- Khắc phục sự cố: Dừng thử nghiệm, điều tra

Phân tích nguyên nhân gốc:

- Đo lại mô-men xoắn các bu-lông IGBT: Phát hiện 2 bu-lông chỉ 4Nm thay vì 8Nm theo quy định

- Tiếp xúc nhiệt không đều → Một IGBT nóng hơn → Chia sẻ dòng điện không đều

- Giải pháp: Vặn lại tất cả bu-lông theo thông số kỹ thuật, thoa keo tản nhiệt đều

Kết quả thử nghiệm lại:

- Mất cân bằng dòng điện: <2% tại tất cả mức tải ✓

- Chạy thử biến tần tải 100% trong 2 tiếng: Ổn định ✓

- Hiệu suất tại 100%: 96,2% (thông số kỹ thuật: >95%) ✓

Bài học kinh nghiệm: Chất lượng lắp đặt ảnh hưởng đáng kể đến hiệu suất điện. Độ chính xác cơ khí = Độ chính xác điện.

Tình huống 2: Biến tần Mitsubishi FR-F800 5,5kW báo lỗi quá dòng sau sửa bo mạch điều khiển

Bối cảnh: Xưởng sản xuất gỗ tại Bình Dương, biến tần Mitsubishi FR-F800 điều khiển băng tải bị sét đánh làm cháy bo mạch điều khiển. Sau thay bo mạch mới, thử nghiệm biến tần gặp lỗi quá dòng liên tục.

Quy trình khắc phục sự cố:

Giai đoạn 1: Kiểm tra thông số cơ bản

- Phiên bản phần mềm: v1.42 (mới nhất) ✓

- Thông số động cơ: Được cài đặt chính xác ✓

- Giới hạn dòng điện: 150% (phù hợp) ✓

Giai đoạn 2: Thử nghiệm biến tần với tải động

- Không tải: Tốt, dòng điện bình thường 1,8A

- Tải 10%: Tốt, dòng điện 6,2A

- Tải 20%: Lỗi quá dòng kích hoạt tại dòng điện 11,5A

- Dòng điện dự kiến tại 20%: 12A → Ngưỡng lỗi quá thấp

Nguyên nhân gốc được phát hiện:

- Cảm biến dòng điện có độ lệch +0,3A so với giá trị thực tế

- Khi tải tăng, sai số tích lũy kích hoạt bảo vệ quá dòng

- Xác minh: Sử dụng ampe kìm ngoài xác nhận độ lệch

Giải pháp thực hiện:

- Truy cập menu dịch vụ (tổ hợp phím: ↑↓←→ + ĐẶT)

- Điều chỉnh hiệu chuẩn cảm biến dòng điện: độ lệch -0,3A

- Chạy thử biến tần: Hệ thống sau hiệu chuẩn hoạt động hoàn hảo

Xác nhận cuối cùng:

- Đưa vào vận hành biến tần với tải băng tải thực tế

- Hoạt động liên tục 8 tiếng không lỗi

- Sự hài lòng của khách hàng: 100%

Hiểu biết chính: Bo mạch điều khiển mới có thể cần hiệu chuẩn, đặc biệt là mạch cảm biến dòng điện.

Tình huống 3: Biến tần Schneider ATV930 11kW - Không ổn định nhiệt

Bối cảnh: Nhà máy sản xuất nhựa, ATV930 11kW truyền động trục vít ép. Sau sửa chữa quạt làm mát, thử nghiệm sau khi sửa chữa biến tần gặp lỗi quá nhiệt.

Kết quả điều tra:

- Quạt mới: Lưu lượng gió 380 m³/h (thông số kỹ thuật: 420 m³/h) - Không tối ưu

- Tản nhiệt: Sạch, không có bụi bẩn tích tụ

- Keo tản nhiệt: Thoa mới

- Đo thông số biến tần: Nhiệt độ chỗ nối đạt 89°C tại tải 80%

Phân tích nhiệt nâng cao:

- Chụp ảnh nhiệt: Điểm nóng ở góc tản nhiệt

- Mô phỏng động lực học chất lỏng tính toán: Phân bố gió không đều

- Nguyên nhân gốc: Khung gắn quạt tạo xoáy nhiễu

Giải pháp kỹ thuật:

- Thiết kế lại khung quạt với bộ làm thẳng luồng gió

- Nâng cấp quạt: Mô hình công suất cao hơn (450 m³/h)

- Thêm cảm biến giám sát nhiệt

Kết quả sau cải tiến:

- Nhiệt độ chỗ nối: 76°C tại tải 100% ✓

- Xác nhận biến tần: Thử nghiệm liên tục 24h đạt yêu cầu ✓

- Ổn định lâu dài: 6 tháng hoạt động không lỗi

Các lỗi thường gặp trong đưa vào vận hành biến tần

Từ cơ sở dữ liệu 2000+ trường hợp sửa chữa của HLAuto, Top 5 lỗi sau thử nghiệm sau khi sửa chữa biến tần:

1. Tăng Nhiệt Không Kiểm Soát (32% trường hợp)

Triệu chứng:

- Khởi động bình thường, lỗi sau 10-30 phút hoạt động

- Nhiệt độ tản nhiệt tăng theo cấp số nhân

- Mã lỗi quá nhiệt

Nguyên nhân gốc:

- Thoa keo tản nhiệt không đều (45%)

- Hiệu suất quạt giảm (30%)

- Tản nhiệt bị bẩn (20%)

- Điện trở nhiệt IGBT tăng (5%)

Khắc phục nhanh: Kiểm tra lại giao diện nhiệt, xác minh hoạt động quạt

2. Trôi Cảm Biến Dòng Điện (28% trường hợp)

Triệu chứng:

- Lỗi quá dòng ở tải thấp bất thường

- Đọc dòng điện không nhất quán

- Động cơ giật ở tốc độ thấp

Nguyên nhân gốc:

- Cảm biến mới cần hiệu chuẩn (60%)

- Nhiễu sóng điện từ (25%)

- Hệ số nhiệt độ (15%)

Phòng ngừa: Luôn hiệu chuẩn sau khi thay cảm biến

3. Không Ổn Định Mạch Kích Cổng (18% trường hợp)

Triệu chứng:

- Lỗi IGBT ngẫu nhiên

- Tiếng ồn chuyển mạch cao bất thường

- Tốc độ thay đổi điện áp quá lớn

Nguyên nhân gốc:

- Giá trị điện trở cổng không khớp (50%)

- Gợn sóng nguồn cung cấp (30%)

- Vấn đề bố trí mạch in (20%)

Giải pháp: Kiểm tra thông số kích cổng, chất lượng nguồn cung cấp

4. Gợn Sóng Bus DC Cao (12% trường hợp)

Triệu chứng:

- Gợn sóng mô-men động cơ

- Tiếng ồn nghe được 100/120Hz

- Hiệu suất thấp

Nguyên nhân gốc:

- Điện trở trong tụ điện tăng (70%)

- Rò rỉ diode chỉnh lưu (20%)

- Bão hòa cuộn kháng đầu vào (10%)

Giảm thiểu: Thay tụ điện, kiểm tra chất lượng điện đầu vào

5. Truyền Thông Bo Mạch Điều Khiển (10% trường hợp)

Triệu chứng:

- Thông số không lưu được

- Màn hình hiển thị ngắt quãng

- Điều khiển từ xa không phản hồi

Nguyên nhân gốc:

- Lỗi phần mềm (40%)

- Hỏng bộ nhớ EEPROM (35%)

- Trôi bộ dao động thạch anh (25%)

Giải pháp: Tải lại phần mềm, thay thế linh kiện

Thực hành tốt nhất và tiêu chuẩn trong chạy thử biến tần

Tuân thủ Tiêu chuẩn IEC

IEC 61800-2: Yêu cầu tương thích điện từ

- Thử nghiệm biến tần phải vượt qua thử nghiệm miễn nhiễm tương thích điện từ

- Phát xạ dẫn: <150dBμV (0,15-30MHz)

- Phát xạ bức xạ: <40dBμV/m @ 3m (30-1000MHz)

- Miễn nhiễm tĩnh điện: ±8kV tiếp xúc, ±15kV phóng điện không khí

IEC 61800-1: Yêu cầu chung

- Đo thông số biến tần theo điều kiện tiêu chuẩn

- Lớp độ chính xác: ±1% cho phép đo

- Lớp môi trường: 3K3 (5-40°C, ≤85% độ ẩm tương đối)

- Danh mục lắp đặt: II (hệ thống 300V-600V)

Yêu cầu tài liệu cho xác nhận biến tần

Tài liệu trước khi đưa vào vận hành:

- Bản vẽ thực tế được cập nhật

- Chứng chỉ linh kiện (IGBT, tụ điện, v.v.)

- Chứng chỉ hiệu chuẩn cho thiết bị thử nghiệm

- Đánh giá rủi ro và quy trình an toàn

Cấu trúc báo cáo thử nghiệm:

- Tóm tắt điều hành - Trạng thái đạt/không đạt tổng thể

- Điều kiện thử nghiệm - Môi trường, thiết bị sử dụng

- Tóm tắt kết quả - Thông số chính đo được

- Dữ liệu chi tiết - Tất cả phép đo được ghi lại

- Khuyến nghị - Hành động tiếp theo cần thiết

Ma trận tiêu chí chấp nhận:

- Thông số điện: ±2% của nhãn mác

- Hiệu suất: >95% tại điều kiện định mức

- Tăng nhiệt độ: <70°C tại môi trường 40°C

- Tuân thủ tương thích điện từ: Đạt tất cả tiêu chuẩn áp dụng

Danh sách kiểm tra đảm bảo chất lượng

Trước khi cấp điện:

☑️ Tất cả kết nối được vặn chặt theo thông số kỹ thuật

☑️ Điện trở cách điện >10MΩ @ 500V

☑️ Tính liên tục dây điều khiển được xác minh

☑️ Hệ thống an toàn được thử nghiệm chức năng

☑️ Tài liệu hoàn thành và được phê duyệt

Trong khi thử nghiệm:

☑️ Giám sát liên tục các thông số chính

☑️ Nhật ký bất thường được duy trì

☑️ Quy trình khẩn cấp được diễn tập

☑️ Xác minh độc lập các phép đo quan trọng

Sau thử nghiệm:

☑️ Báo cáo đưa vào vận hành biến tần hoàn thành

☑️ Đào tạo khách hàng được cung cấp

☑️ Tài liệu bảo hành được cấp

☑️ Lịch bảo trì được thiết lập

☑️ Tồn kho phụ tùng được cập nhật

Lập báo cáo thử nghiệm và bàn giao

Mẫu báo cáo thử nghiệm sau khi sửa chữa biến tần

Phần 1: Thông tin dự án

- Thông tin truyền động (nhãn hiệu, mô hình, số sê-ri, công suất định mức)

- Phạm vi công việc thực hiện

- Ngày thử nghiệm, thời gian, nhân sự tham gia

- Điều kiện môi trường trong khi thử nghiệm

Phần 2: Tóm tắt kết quả thử nghiệm

- Trạng thái đạt/không đạt cho từng giai đoạn thử nghiệm

- Các chỉ số hiệu suất chính đạt được

- Sai lệch so với tiêu chuẩn (nếu có)

- Đánh giá tổng thể về chạy thử biến tần

Phần 3: Phép đo chi tiết

- Bảng thông số điện

- Dữ liệu hiệu suất nhiệt

- Đường cong hiệu suất

- Kết quả phân tích sóng hài

Phần 4: Khuyến nghị

- Hướng dẫn vận hành

- Yêu cầu bảo trì

- Khuyến nghị giám sát

- Cân nhắc nâng cấp trong tương lai

Yêu cầu đào tạo khách hàng

Cấp độ vận hành:

- Quy trình khởi động/dừng bình thường

- Khắc phục sự cố cơ bản

- Biện pháp phòng ngừa an toàn

- Khi nào gọi dịch vụ

Cấp độ bảo trì:

- Kiểm tra biến tần sau sửa chữa cơ bản

- Nhiệm vụ bảo trì phòng ngừa

- Sao lưu/khôi phục thông số

- Quy trình thay thế linh kiện

Cấp độ kỹ thuật:

- Chẩn đoán nâng cao

- Tối ưu hóa hiệu suất

- Tích hợp với hệ thống hiện có

- Quy trình xác nhận biến tần

Kết luận: Tổng kết quy trình thử nghiệm biến tần

6 bước không thể bỏ qua trong thử nghiệm sau khi sửa chữa biến tần:

- Kiểm tra trước thử nghiệm - Tính toàn vẹn trực quan và điện

- Thử nghiệm tĩnh - Cách điện, xác minh linh kiện

- Thử nghiệm động - Tiến triển từ không tải đến đầy tải

- Thử nghiệm bảo vệ - Xác nhận hệ thống an toàn

- Thử nghiệm hiệu suất - Hiệu suất, độ méo hài, nhiệt

- Tài liệu - Hồ sơ thử nghiệm hoàn chỉnh

Hiệu quả đầu tư của việc thử nghiệm đầy đủ

Đầu tư: 4-6 giờ lao động có tay nghề + thiết bị thử nghiệm

Lợi nhuận:

- Giảm 95% khiếu nại bảo hành

- Khắc phục sự cố nhanh hơn 80% khi có vấn đề

- Tuổi thọ truyền động dài hơn 15-25%

- Sự tin tưởng của khách hàng và kinh doanh lặp lại

Lập kế hoạch thời gian và nguồn lực

Truyền động nhỏ (<10kW): 2-3 giờ thử nghiệm

Truyền động trung bình (10-50kW): 4-6 giờ thử nghiệm

Truyền động lớn (>50kW): 8-12 giờ thử nghiệm

Nhân sự yêu cầu:

- Kỹ thuật viên chính (chuyên gia truyền động)

- Kỹ thuật viên phụ (người quan sát an toàn)

- Đại diện khách hàng (chứng kiến thử nghiệm)

Câu hỏi thường gặp với dữ liệu có cấu trúc

1. Tại sao phải thử nghiệm sau khi sửa chữa biến tần? Để đảm bảo thiết bị hoạt động ổn định, phát hiện lỗi tiềm ẩn và xác nhận hiệu suất. Thống kê cho thấy 35% biến tần tái lỗi nếu không thử nghiệm đúng cách.

2. Mất bao lâu để kiểm tra biến tần sau sửa chữa?

2-6 tiếng tùy theo công suất. Biến tần <10kW: 2-3h, 10-50kW: 4-6h, >50kW: 8-12h.

3. Thiết bị nào cần thiết để đo điện trở cách điện biến tần? Máy đo cách điện 500V-1000V, đồng hồ vạn năng đo giá trị hiệu dụng thực, ampe kìm, máy hiện sóng và bộ phân tích công suất chuyên dụng.

4. Thử tải biến tần có nguy hiểm không? An toàn nếu tuân thủ quy trình. Cần thiết bị bảo hộ cá nhân đầy đủ, nút dừng khẩn cấp và nhân viên có kinh nghiệm giám sát.

5. Làm thế nào để đo IGBT biến tần chính xác? Đo điện áp thuận của diode tự do (0,6-0,8V), kiểm tra điện áp bão hòa và so sánh giữa các pha. Sai lệch <50mV là chấp nhận được.

Thông tin liên hệ HLAuto

Với hơn 8 năm kinh nghiệm chuyên sâu trong lĩnh vực sửa chữa và bảo trì biến tần, HLAuto tự hào là đơn vị tiên phong trong việc áp dụng quy trình thử nghiệm sau khi sửa chữa biến tần theo tiêu chuẩn quốc tế.

Dịch vụ chuyên nghiệp:

✅ Sửa chữa biến tần tất cả thương hiệu (ABB, Siemens, Schneider, Danfoss, Mitsubishi...)

✅ Đưa vào vận hành biến tần và tích hợp hệ thống

✅ Bảo trì dự đoán

✅ Đào tạo kỹ thuật cho đội ngũ vận hành

✅ Tư vấn thiết kế hệ thống truyền động

Cam kết chất lượng:

- Chạy thử biến tần 100% sau mỗi lần sửa chữa

- Bảo hành 12 tháng cho linh kiện, 6 tháng cho công sửa chữa

- Hỗ trợ kỹ thuật 24/7

- Cơ sở dữ liệu bảo trì để tối ưu hiệu suất

Liên hệ ngay hôm nay:

🏢 HL Auto - Chuyên gia sửa chữa biến tần hàng đầu Việt Nam

📞 Hotline 24/7: 0948.956.835

📍 Địa chỉ: TT6.2B - 71 KĐT mới Đại Kim, Ngõ 282 Kim Giang, Phường Định Công, Thành Phố Hà Nội, Việt Nam.

🌐 Website: hlauto.vn 📧 Email: lelong.aec@gmail.com

HLAuto - Đối tác tin cậy cho mọi giải pháp biến tần và truyền động công nghiệp. Thử nghiệm sau khi sửa chữa biến tần chuyên nghiệp, đảm bảo chất lượng vận hành lâu dài.

![Sửa Bo Điều Khiển Biến Tần: Hướng Dẫn Chi Tiết Từ A-Z [2026]](https://hlauto.vn/thumbnails/posts/large/uploads/sua-bo-dieu-khien-bien-tan.jpg.webp)

![Hướng Dẫn Sửa Cảm Biến Nhiệt Biến Tần - Quy Trình Chi Tiết Từ A-Z [2026]](https://hlauto.vn/thumbnails/posts/large/uploads/sua-cam-bien-nhiet-bien-tan.jpg.webp)